广东博智林机器人有限公司 广东省佛山市 528312

目前移动机器人,绝大部分都是单体移动机械设备,底盘轮系结构应用非常广泛。常用的底盘轮系有以下几种:

普通轮系结构简单,成本低、技术成熟,能够满足大部分的生产需求。常用的有以下几种:

1)三轮底盘,单前轮兼作驱动轮和转向轮;

2)三轮底盘,后两轮作差速驱动兼转向功能;

3)四轮或六轮底盘,两轮作差速驱动和转向;

4)四轮底盘,对角两个舵轮驱动+两个万向轮(或者两个可控转向轮);

5)四轮底盘,四个直驱轮;

主要有两种:全向轮和麦克纳姆轮。

2四轮直驱差速轮系

移载式机器人的底盘轮系中,常采用差速驱动直驱轮的控制方式来实现机器人的行走和转向功能。直驱轮见右图所示:

直驱轮底盘轮系由直驱轮、旋转机构和电机组成,旋转机构与底盘架子固定,直驱轮安装在旋转机构上,通过电机的驱动,使轮子转动,实现机器人行走功能,再通过控制各个电机的速度,形成差速控制系统,完成转向功能。

目前,四轮全轮驱动的方式主要有下列方案:

方案一:每个驱动电机通过减速机驱动各车轮,如下图(a)所示;

方案二:驱动电机通过一对传动齿驱动四车轮,如下图(b)所示;

方案三:左右两侧各布置一部驱动电机,一侧电机通过带传动(或链传动)相连,如下图(c)所示;

上述方案中,方案一电机动力通过减速机传递到轮子,机器人的结构简单紧凑,传动精度较高,目前应用较多。方案二利用传动齿的方式,可调节电机一定范围的布置空间。方案三采用带传动(或链传动),精度较前两种方式差一些。

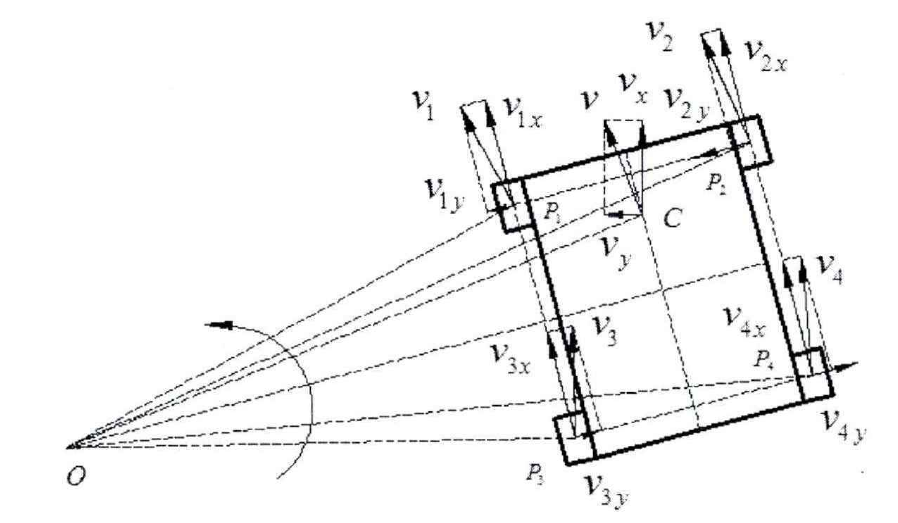

四轮直驱差速控制底盘系统不需要专门的转向动力,采用滑移转向的原理,通过调整两侧的速度差即可实现转向,其原理如下图所示,左侧车轮速度大小一致(![]() ),右侧车轮速度大小一致(

),右侧车轮速度大小一致(![]() ),由于机器人车轮无法绕与车体垂直矢量旋转,故为使得机器人车身完成转向动作,机器人四车轮速度都沿与车轮端面垂直的方向产生一个速度分量(

),由于机器人车轮无法绕与车体垂直矢量旋转,故为使得机器人车身完成转向动作,机器人四车轮速度都沿与车轮端面垂直的方向产生一个速度分量(![]() 、

、![]() 、

、![]() 、

、![]() )且

)且![]() 、

、![]() 与

与![]() 、

、![]() 的方向相反,故机器人完成转向运动。

的方向相反,故机器人完成转向运动。

四轮滑移转向原理示意图

优点:

1)结构简单,易于布置,占用底盘空间小;

2)越障性能相对较好;

3)承载能力强;

4)平稳性好,抗倾覆能力强;

缺点:

1)由于在机器人的转向过程中,机器人车体一直处于滑移状态,故釆用此种转向方式的机器人轨迹跟踪精度不高,且工作面的状态对机器人轨迹跟踪精度的影响较大;

2)在路面不够光滑的情况,转向时常伴随较强抖动;

3)因转向时,轮子处于滑移状态,所以对轮子的摩损较大;

4)直驱轮底盘在行走时,纠偏能力较弱;

5)不能实现横移功能;

目前公司的合格直驱轮品牌供应商建议如下:

优达、隆高、怡合达、东胜迪。

直驱轮主要根据轮子与路面接触的材料分橡胶轮和聚氨酯轮。橡胶轮有更好的抓地力,更有利于越障;聚氨酯轮更耐磨,可根据实际的需求选择。

步骤一 确定单轮承重

![]()

式中T—每只轮子的承载重量,N;

M—设备总重量,N;

n—轮子数量;

![]() —预留载荷,N;

—预留载荷,N;

在设备实际运行的时候,在越障或者路面不平时,经常会出现偏载的情况,或者整个设备的重心不在几何中心的时候,都存在轮子偏载的现象,选择轮子的载重大小时,应充分考虑各种偏载情况,满足最大承载重量需求。

步骤二 确定安装方式

结合实际的结构需求,选择合适的安装方式。

步骤三 确定尺寸规格

尺寸规格的选择原则:

满足最大承载要求;

底盘高度允许情况下,选择尽量大的轮径,有利于越障;

越障工况下,同样的负载,采用越大的轮径,通过障碍的驱动力越小,可综合需求,合理选择;

同样的驱动电机及减速机,轮径越大,行走速度越快,但轮子输出驱动力变小。

步骤四 确定型号

根据轮子的最大负载重量、底盘的行走速度、轮子直径等,按越障能力和爬坡能力需求,可计算出驱动电机的相关参数,具体计算公式如下:

驱动电机额定转矩计算:

M0≥K*RZ*r/i1/n=K*(μk*W*cos![]() +W*sin

+W*sin![]() )*r/i1/n/η

)*r/i1/n/η

式中RZ—爬坡总阻力,N; μk--滚动摩擦因子,m;

W--整车重力,N; θ--爬坡角度,°;

r--行走轮半径,m; i1--驱动电机减速比;

n--驱动轮数量; η--传动效率;

K—安全系数,一般取值1.1-1.5

驱动电机的最大转矩计算:

坡道起步时:

M1≥K*RZ*r/i1/n=K*(μk*W*cos![]() +W*sin

+W*sin![]() )*r/i1/n/η

)*r/i1/n/η

式中RZ—爬坡起步总阻力,N ; μk--滚动摩擦因子,m;

W--整车重力,N ; θ--爬坡角度,°;

r--行走轮半径,m; n—驱动轮数量;

a--坡道加速,m/s2; i1--驱动电机减速比;

η--传动效率;

K—安全系数,一般取值1.2-1.5

越障时:

M2≥K*W/y*r![]() /i1/η

/i1/η

式中H—越障高度,m; y—总轮子数量;

计算出两种状态所需的转矩后,取较大值,作为驱动电机的最大转矩,校核电机的性能是否满足要求。

附录一 参考文献

[1]王一治,常得功。Mecanum四轮全方位系统的运动性能分析及结构形式优选。机械工程学报,第45卷第5期。

6