(宝钢湛江钢铁有限公司厚板厂,广东 湛江 524000)

摘 要:通过统计分析与对比试验,论证了水冷板在预矫工序中氧化铁皮压入并造成表面缺陷的可能性,并总结水冷板预矫工序氧化铁皮压入缺陷的形貌、特征,对预矫工序氧化铁皮压入过程及原因进行系统分析阐述,指出氧化铁皮的生成、氧化铁皮受外力剥落、垂直于钢板表面的作用力是预矫工序氧化铁皮压入的三要素。

关键词:水冷板;氧化铁;预矫;压入凹坑

0 引言

在市场竞争激烈的今天,中厚板必须要有优良的表面质量才会被市场接受,才更有竞争力。表面质量问题不仅影响产品外观,更重要的是表面缺陷率多发不仅造成大量修磨,影响精整区域物流状况,而且导致钢板脱合同,使钢板降级改判或者报废,造成经济损失较大。

中厚板生产过程中板坯通过加热炉加热至奥氏体未结晶区进行轧制,整个生产过程是在700℃以上高温条件下进行塑性变形加工,由于轧制过程中产生的氧化铁皮无法除净导致钢板表面压入等质量问题,如何减少中厚板表面氧化铁皮压入,提高表面光洁度,增加产品市场竞争力是轧钢技术人员的重要课题。本文通过颜色标记法进行了水冷钢板预矫工序过程的对比试验,分析了预矫工序过程氧化铁皮压入的形貌、压入条件和原因。

1 氧化铁皮分类及形貌

目前依据氧化铁皮生成阶段,氧化铁皮大致分为2类:加热炉内生成的铁皮称为一次氧化铁皮,在轧制过程中生成的氧化铁皮称为二次氧化铁皮。

氧化铁皮的形成过程是氧由表面向铁的内部扩散,而铁向外部扩散的过程。氧化铁皮的成分主要是![]() 、

、![]() 、

、![]() 这3种物质。结构是分层的,里层是

这3种物质。结构是分层的,里层是![]() ,依次向外是

,依次向外是![]() 和

和![]() 。其中

。其中![]() 为蓝灰色,

为蓝灰色,![]() 和

和![]() 分别为黑色和红色。在这3种铁的氧化物中,只有

分别为黑色和红色。在这3种铁的氧化物中,只有![]() 软而具有塑性,允许被塑性变形,变形后在钢板表面形成一层薄而均匀的

软而具有塑性,允许被塑性变形,变形后在钢板表面形成一层薄而均匀的![]() 氧化膜。而

氧化膜。而![]() 和

和![]() 没有塑性,不允许被塑性变形。

没有塑性,不允许被塑性变形。

2 水冷板头部压入凹坑宏观形貌及成分分析

2.1 头部氧化铁皮压入凹坑宏观形貌

湛江钢铁4.2m产线近期水冷板头部3m内氧化铁皮压入凹坑缺陷多发,在对表面缺陷的水冷板进行了大量的统计分析后发现头部氧化铁皮压入凹坑缺陷具有以下几个特征:

1、凹坑缺陷呈点状且不连续无规律分布;

2、单个凹坑面积在0.5~10![]() ,压入深度一般在0.1~0.25mm之间;

,压入深度一般在0.1~0.25mm之间;

3、水冷板凹坑压入物易剥落,偶有可见块状压入物,下图为钢板表面凹坑和压入物宏观形貌。

图1钢板表面凹坑宏观形貌

图2钢板表面压入物宏观形貌

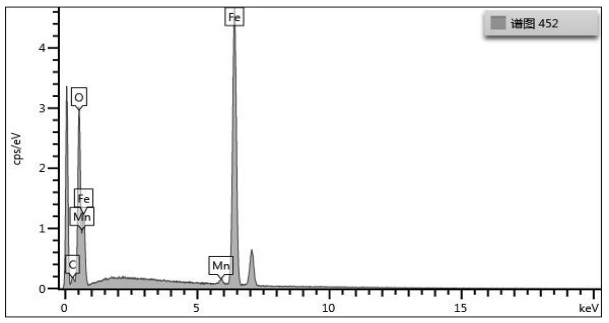

2.2 头部氧化铁皮压入物成分分析

由于凹坑压入缺陷不同于常规的轧制环节氧化铁皮压入,对块状压入物进行成分分析,确定其主要成分,结果如下图所示。

图3钢板表面压入物能谱分析

由压入物的成分分析可知压入物成分主要为铁的氧化物,也就是说钢板表面的凹坑缺陷还是氧化铁皮压入所致。在对轧机区域的除鳞道次优化、侧喷水嘴角度调整、除鳞喷嘴状态检查等一系列措施后发现收效甚微,尤其是在板坯出加热炉后表面氧化铁皮肉眼可见除净的情况下,轧制出的水冷板表面还是有偶发的头部压入凹坑,并无较大改观的迹象。由此怀疑钢板表面压入凹坑的形成不在轧制环节,而轧钢生产工序中,有垂直作用于钢板表面压力可能会造成氧化铁皮压入的除了轧制就是矫直工序,于是对钢板预矫直过程重点进行了调查和研究,发现以下几个问题:

1、精轧机与预矫直机间距约60m,根据PDI反馈钢板在移送过程中需要平均时间为20s;

图4钢板由精轧移送预矫的PDI时间记录

2、钢板至预矫直机入口,偶有存在摆动现象,造成钢板到矫直机入口后出现等待情况,不能立即抢温矫直;

3、精轧机机后至预矫直机段辊道冷却水嘴角度不佳,存在辊道冷却水喷淋至钢板表面,形成滚动水珠的情况;

4、上述三方面原因导致钢板轧制结束到矫直前停留时间较长,且表面有水珠滚动,为钢板在矫直前表面生成二次氧化铁皮创造了有利条件;

5、湛江4.2m轧线由于近期梳理排查预矫直机不进钢问题,发现预矫直机机前导板及辊系导板间存在间隙,并加焊一段钢板以弥补间隙,防止进钢时翘头钢板卡在间隙内导致进钢不成功,加焊板改变了喂钢时摩擦环境。

既然钢板在预矫直机前由于停留时间及表面水珠影响下产生大量的二次氧化铁皮,那么在咬钢时摩擦粗糙的焊缝处时,就存在疏松的二次氧化铁皮剥落并在预矫直环节压入钢板头部的理论可能性,且水冷板烧钢温度大于普通结构钢,对终轧、开冷温度制度有严格的要求,以管线钢为例,一般在预矫直机前温度能达到790℃~810℃,因此在较高的温度下水冷钢板表面二次氧化铁皮生产速率大,与普通结构钢不同水冷钢板必须经过预矫直机工序平整头部后进入在线冷却工序,其表面形成氧化铁皮剥落并在预矫直机工序压入的概率也大于普通结构钢。

2.3 实验论证

为论证凹坑是否在预矫直机处产生,在预矫直机入口导板末端及焊板处涂抹白色高温涂料,并选取4块25mm厚度规格的非水冷钢板进行实验,通过以下不同的预矫直工艺对比试验,对上述推断进行论证,见表1。

编号为1#~2#的钢板轧制结束后进行预矫直,待钢板上冷床冷却后检查钢板头部3m处表面质量;

编号为3#~4#的钢板轧制结束后不进行预矫直,待钢板上冷床冷却后检查钢板头部3m处表面质量。

试验的4块钢板表面质量检验结果见表2,1#~2#钢板表面质量典型图片见图5、图6,预矫导板加焊板处摩擦痕迹可见焊缝处有涂料剥落痕迹,见图7。

表1 不同的预矫直工艺对比试验方案

编号 | 厚度 | 钢种 | 预矫直情况 |

1#~2# | 25mm | Q345B | 矫直 |

3#~4# | 25mm | Q345B | 不矫直 |

表2 表面检验结果

编号 | 厚度 | 钢种 | 预矫直情况 | 表面情况 |

1#~2# | 25mm | Q345B | 矫直 | 头部3m处存在点状不连续的凹坑压入 |

3#~4# | 25mm | Q345B | 不矫直 | 头部3m处无凹坑 |

图5钢板头部3m处凹坑压入

图6钢板头部边缘处二次氧化铁皮剥落

图7导板焊缝处涂料剥落

通过上述对比试验明显可见:

1、采用预矫直机工序的钢板头部3m处存在点状不连续的氧化铁皮凹坑压入,凹坑四周散布大量涂料小白点,且头部存在氧化铁皮压入凹坑的钢板,其头部边缘处明显可见二次氧化铁皮剥落现象;

2、采用预矫直机空过工序的钢板头部3m处不存在氧化铁皮凹坑压入,表面仅有红锈状薄层铁皮覆盖,表面平整。

2.4 结果分析

由试验的2种预矫直工艺对应的钢板表面质量宏观形貌可以看出:

1、经过预矫直工序的钢板,钢板头部边缘的氧化铁皮发生崩裂和脱落,有些地方已显露金属基体本色,剥落的铁皮散落在钢板表面,铁皮分布极不均匀;

2、不经预矫直机工序的钢板,表面氧化铁皮覆盖完整。

如果是矫直机辊面结瘤,由于铁皮黏在辊面造成压入凹坑,其缺陷分布一定是规律性的,尤其是缺陷的间隔距离一定等于预矫直机工作辊的周长;而这里研究的压入凹坑分布极不规则,且压入凹坑表面可见到铁皮半嵌入状压入,因此这里的压入凹坑不是辊面结瘤造成。现场实地查看矫直机辊面无结瘤也证实了这一推断。

不矫直的钢板表面无压入凹坑,矫直的钢板有压入凹坑但铁皮是点状不连续分布且是半嵌入状压入;考虑到轧机形成的氧化铁皮压入都是完全压入钢板,因此此缺陷也不是在轧机区形成的。

而厚板生产过程中,有垂直作用于钢板表面压力可能会造成氧化铁皮压入的,除了轧制就是矫直工序。排除了矫直辊面结瘤,那说明此缺陷就是在预矫直环节氧化铁皮发生剥落后在矫直机工作辊压力下压入钢板表面。

2.5 试验结果验证

11月22日利用检修时间对预矫直机入口导板焊缝处进行打磨,改善预矫直机入口导板表面粗糙度,之后重新涂上白色高温涂料,并对修磨后生产的水冷板氧化铁皮情况进行跟踪,见表3。

图8对预矫入口导板焊缝进行修磨

表3 水冷板氧化铁皮跟踪情况

日期 | 水冷板轧制量 | 子板修磨量 | 比例 |

10月22日~11月22日 | 1548 | 44 | 2.84% |

11月22日~12月22日 | 1647 | 42 | 2.55% |

由表3可知,11月22日对预矫直机入口导板焊缝处修磨后的一个月内轧制的水冷板因表面压入原因100子板追加修磨率为2.55%,较11月22日前一个月的2.84%下降了0.29%,实践证明预矫入口导板粗糙度增加是导致钢板头部氧化铁皮摩擦脱落并压入钢板表面形成凹坑的原因之一。

3 凹坑缺陷成因探讨

3.1 氧化铁皮受压破裂过程解析

当氧化铁皮受压时,氧化铁皮/金属基体之间的界面会发生屈曲,当外界压力足够大时,这个界面就会产生一些微小的裂纹,随着氧化铁皮继续受压,这些裂纹会逐渐变大并开始合并,慢慢形成一些横向贯通氧化铁皮表面的贯通性裂纹。这种贯通性裂纹在受到压力时,整个氧化层就会发生屈曲现象,呈半圆弧状态,氧化铁皮逐渐和金属基体分开。随后这种状态下氧化铁皮继续受到压力挤压,在半圆弧的边界处就容易发生断裂,氧化铁皮开始从金属基体上剥落下来。

3.2 氧化铁皮断裂剥落临界应力

当对基体金属施加应力时,氧化铁皮内或氧化铁皮—基体界面缺陷处首先发生裂纹萌生,并进而扩展。当裂纹在氧化铁皮内和界面扩展联通时,这部分区域的氧化铁皮就会剥落。由于氧化铁皮具有较高的弹性模量,在应力作用下极易促使初始裂纹在氧化铁皮内生成。这部分分析可直接引用断裂力学的处理方法。

对钢板端部上下表施加均布载荷σ,达到稳定状态后把上下端固定下来,构成能量的封闭体系,此时板中储存的初始弹性应变能![]() ,设想在板上割开一个穿透裂纹a,出现裂纹以后,裂纹的上下表面上不再有应力,可根据靠近裂纹表面区域的应力分布计算其释放的能量

,设想在板上割开一个穿透裂纹a,出现裂纹以后,裂纹的上下表面上不再有应力,可根据靠近裂纹表面区域的应力分布计算其释放的能量![]() ,形成裂纹表面后增加了表面能

,形成裂纹表面后增加了表面能![]() ,因此,在形成裂纹后平面应力条件下系统总的能量

,因此,在形成裂纹后平面应力条件下系统总的能量![]() 。再考察系统内能与裂纹长度a或外加应力之间的关系,对裂纹长度a求一次偏微分并使其为零

。再考察系统内能与裂纹长度a或外加应力之间的关系,对裂纹长度a求一次偏微分并使其为零![]() 可求出裂纹临界长度

可求出裂纹临界长度![]() ,当裂纹长度为定值时可求出临界应力值

,当裂纹长度为定值时可求出临界应力值![]() 。

。

3.3 预矫喂钢过程解析

当预矫直机喂钢时,根据冲量公式![]() 可确定撞击力f,根据钢板翘头程度可确定钢板与导板夹角θ,利用滑动摩擦力公式

可确定撞击力f,根据钢板翘头程度可确定钢板与导板夹角θ,利用滑动摩擦力公式![]() 带入

带入![]() 可求得摩檫力

可求得摩檫力![]() ,由上述演算过程可知,摩擦系数

,由上述演算过程可知,摩擦系数![]() 与摩檫力

与摩檫力![]() 为正相关关系。通过对比

为正相关关系。通过对比![]() 与

与![]() 的关系可知:当

的关系可知:当![]() <

<![]() 时,外力的能量补充会引起系统内能的增加从而导致裂纹的扩展,最终形成贯通性裂纹,当

时,外力的能量补充会引起系统内能的增加从而导致裂纹的扩展,最终形成贯通性裂纹,当![]() >

>![]() 时,裂纹长度增加并引起系统内能的下降,裂纹将失稳扩展呈现自发趋势,在

时,裂纹长度增加并引起系统内能的下降,裂纹将失稳扩展呈现自发趋势,在![]() 的作用下整个氧化层发生屈曲,氧化层与金属基体分离并开始剥落。

的作用下整个氧化层发生屈曲,氧化层与金属基体分离并开始剥落。

4 结论

1、导致4.2m厚板水冷板出现头部3m处氧化铁皮压入凹坑的原因主要是预矫直环节,二次氧化铁皮摩擦导板焊缝处剥落后被预矫直机压入钢板表面所致,而并非轧机区氧化铁皮压入所致,也不是预矫直机辊面结瘤;

2、预矫直机环节的氧化铁皮压入与钢板轧后温度、进钢摆动时间、输送辊道冷却水等工艺点有关,轧后温度越高、摆动时间越长、冷却水水珠越多则钢板生成二次氧化铁皮量也越大,因而氧化铁皮剥落压入的概率也就越大;

3、通过打磨预矫直机入口焊缝处焊渣可减少钢板头部二次氧化铁皮摩擦剥落行为,减少氧化铁皮压入钢板的概率,进而提高钢板表面质量;

4、预矫直机环节二次氧化铁皮压入的3个必要条件:二次氧化铁皮的生成、氧化铁皮受外力剥落、垂直于钢板表面的作用力。

参考文献

[1] 魏天斌.热轧氧化铁皮的成因及去除方法[J].钢铁研究,2003(4):53.

[2] 沈黎晨.热轧宽厚钢板表面氧化铁皮的研究[J].宽厚板,1996(6):9.

[2] 夏先平,何晓明等.三次氧化铁皮缺陷的成因分析[J].宝钢技术,2002(4):33.

[3] 陆善忠.热轧高压水除鳞系统的设计[J].上海金属,2001(3):19.

[4] 朱蔚林,氧化铁皮的分析与控制探讨[C].中国金属学会.2006年全国轧钢生产技术会议文集.北京;冶金工业出版社,2006:199.

[5] 唐佩绵.钢板热轧氧化铁皮变形行为研究[J].世界金属导报,2010(6):1.

作者简介

姓名:陈建恩,性别:男,名族:汉,籍贯:福建莆田,职称:助理工程师,职务:工程师,学历:本科,主要工作内容:负责厚板厂轧制与矫直技术,包括工艺设计、质量把控、模型优化等。