兰州高压阀门有限公司 甘肃 兰州 730060

摘要:阀门结构部件属于非常关键的设备系统组成部分,目前现有的阀门结构部件表现为种类繁多的特征。包含不同材质的阀门结构部件存在损坏与腐蚀的风险性,客观上体现了严格检测阀门结构缺陷的重要实践意义。因此,本文探讨了对于阀门缺陷实施专业化检测的无损检测手段,合理给出阀门无损检测的技术完善路径。

关键词:阀门缺陷;检测方法;无损检测

对于阀门结构缺陷在全面实施检测操作的实践工作中,运用无损检测的专业技术方法手段具有显著的良好实践效果。无损检测手段不会对于阀门体系结构造成损伤,同时有助于取得更加准确的检测结果数据。近些年以来,无损检测的实践技术方法已经表现为明显改进的总体发展趋势。检测技术人员通过运用无损检测的仪器设备系统,应当可以做到全面判断与识别阀门结构缺陷,切实有效防止了阀门缺陷发生扩大化的后果。

一、对于阀门缺陷进行无损检测的具体技术方法

(一)渗透检测方法

毛细作用构成了渗透检测工艺方法的基本操作技术原理,阀门表面以及阀门结构内部如果产生了某种明显缺陷,那么渗入阀门缺陷部位的化学渗透剂就会表现为快速扩散的特征。阀门表面将会吸附化学渗透液,进而在显像剂的作用下呈现出阀门缺陷部位以及阀门正常部位的不同外观颜色特征[1]。通常来讲,存在凹凸或者裂缝缺陷的阀门表面结构将会展现出白色的外观颜色,而正常结构部位显示红色的外观颜色。由此可见,借助渗透液来实施化学检测的无损检测方法比较易于进行操作控制,确保技术人员可以做到严格控制渗透剂的喷涂薄厚程度。但是与此同时,运用渗透检测的阀门缺陷测试技术方法比较容易存在检测数据的偏差,或者由于受到人为控制操作的因素影响而产生检测结果的错误。

(二)磁粉检测方法

运用磁粉探伤检测的工具技术方法能够明显促进检测数据结果的精准程度提升,对于传统检测工艺方法进行了必要的整改优化。在目前的情况下,磁粉检测的阀门缺陷测试系统设备已经达到了较为健全的程度。检测技术人员针对磁粉物质应当均匀分布在待测阀门组件的表面,确保阀门缺陷部位形成较为显著的漏磁场现象。然而实际上,目前现有的磁粉探伤测试技术手段本身存在较为显著的局限性弊端,根源主要在于此种类型的无损检测手段仅限于探测金属阀门的组件结构缺陷,对于其他材质特征的阀门部件表现为较差的技术适用性。

(三)射线检测方法

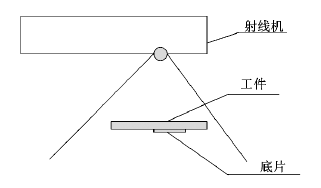

射线探测方法主要运用射线反射的波形曲线图来实现阀门缺陷检测目标,因此射线检测方法属于物理检测的专业技术手段。射线检测方法不会对于阀门的表面部位结构造成损伤,有助于检测技术方法的安全性提升。对于待检测的金属阀门部件如果进行了射线穿透的操作处理,那么反射得到的射线波形就会表现为差异性,因此证实了金属阀门的安全缺陷以及结构凹凸情况存在。

图为阀门缺陷的射线检测技术手段

(四)超声检测方法

超声探测的技术方法手段旨在借助于超声探测仪器来准确鉴别阀门缺陷的所在部位。截至目前为止,超声探测的专用仪器系统设备已经达到了较为完整的程度。检测业务人员通过操作使用专业化的超声探测仪器,应当可以实现针对阀门缺陷位置的准确判断目标[2]。超声波的反射与折射角度曲线图应当得到准确的绘制,并且还需要运用动态跟踪测试的技术方法来判定阀门缺陷的变化状况。具体在现阶段的实践工作中,检测技术人员应当配备专门性的超声探测仪器,结合信息化的自动检测手段来促进超声探测的实践工作效率提高。

下表为对于阀门缺陷实施无损检测的技术实践要点:

表1 阀门缺陷的无损检测操作实施要点

阀门缺陷的无损检测技术 | 渗透检测技术 | 超声检测技术 | 磁粉检测技术 | 射线检测技术 |

具体运用要点 | 运用渗透剂来检测阀门缺陷 | 判断超声波的折射与反射状况 | 查看磁粉的分布均匀程度 | 依靠射线探测装置来判定缺陷部位 |

二、阀门缺陷无损检测的实践改进思路

在目前的情况下,阀门无损检测的各种常用工艺技术手段都已实现了明显的优化改进。但是从总体角度来讲,阀门无损检测的现有技术方法仍然未能达到最佳的完善程度标准。例如针对于射线检测的技术手段而言,通常表现为较差的阀门裂缝检出率特征。同时,磁粉探伤检测以及其他的无损检测手段本身也存在非常明显的技术局限性,根源主要体现在以上各种类型的无损检测方法手段具有技术适用范围的狭隘缺陷,或者表现为较低的检测灵敏度指标。

未来在无损检测的工艺方法创新改进趋势影响下,阀门缺陷检测的现有技术方法仍然会不断趋向于合理化。例如近些年以来,检测技术人员正在重点尝试探索声发射检测以及相控阵的无损检测手段,确保借助于弹性波来测试阀门结构组件的表层裂缝与凹凸空鼓缺陷。传感自动化的检测仪器设备可以直接作用于阀门结构组件的表面缺陷部位,从而达到了在线监测现有阀门缺陷的目标。对于早期存在的阀门裂缝安全隐患而言,借助弹性波的全新检测工艺方法也能表现为较好的检测实践效率。

除了以上的无损检测手段以外,相控阵的阀门无损检测方式可以达到自动控制检测声波参数的目标。在此前提下,检测技术人员只要配备了自动化的显示屏与软件设备系统,即可做到实时观察动态化的阀门结构缺陷改变特征。由此可见,具有动态扫描以及电子扫查功能的相控阵检测仪器设备更加有益于阀门缺陷检测的传统工艺手段获得优化改进,充分展现出阀门无损检测的良好实践运用效果。检测技术人员针对目前现有的各种常用无损检测工具方法应当致力于合理进行必要的优化整改。检测业务人员本身也要达到更优的实践业务素养能力标准,做到实时记录现有的检测缺陷数据指标,防止表现为遗漏关键数据指标的缺陷。

结束语:

经过分析可见,阀门缺陷的无损检测专业技术手段目前正在全面趋向于改进优化。技术人员针对阀门缺陷在进行检测的实践工作中,重点应当考虑选择渗透检测技术、磁粉检测技术、射线检测技术或者超声检测技术。技术人员针对各种材质结构的阀门部件都要进行严格检测,旨在促进阀门缺陷的正确判断识别,延长阀门组件结构的安全使用寿命。

参考文献:

[1]李俊江,王焱,崔卫东.阀门无损检测技术及标准现状分析[J].中国设备工程,2020(04):129-130.

[2]鲁立,于程炜,王淦刚.超临界机组主蒸汽阀门缺陷焊接修复[J].华北电力技术,2019(10):55-57+67.