云南省建设投资控股集团有限公司国际工程部 云南昆明 650500

摘 要:中缅原油管道输送工程,原油首站选用美国TAPCO公司PUHRPUMPEN泵,扬程 H=1050m,原油输送量1060m3/h,天燃气驱动发动机功率3573kw。外输泵、减速机、发动机分别包装发运共用撬体,结构复杂安装技术要求高。本文将首站大型高压自驱动原油外输泵,结合现场实际自制专用工装架辅助安装,关键控制技术进行系统描述。

关键词:撬体;发动机;专用工装表架;运行

Installation technology of large high pressure gas driven crude oil export pump

LI Yuan-quan,ZHAO Yi-sheng , CAI Qing-long,DAI Rong-huan,LUO De-bin

( Yunnan Construction Investment Holding Group Co., Ltd International Engineering Department, Kunming 650500, China)

Abstract:For China Myanmar crude oil pipeline transmission project, the first station of crude oil is American Tapco puhrpumpen pump, with head H = 1050m, crude oil transmission capacity 1060m3 / h and natural gas driving engine power 3573kw. The delivery pump, reducer and engine are packed and shipped separately with common skid, which has complex structure and high technical requirements for installation. In this paper, the first station large-scale high-pressure self driving crude oil export pump, combined with the actual site self-made special rack auxiliary installation, key control technology system description.

Key words: Pry body; Engine;Special tooling and meter rack;Function

0 引言

中缅原油管道输送工程,是保障国家能源安全重大能源战略工程。原油输送设计能力达2200万吨/年,来自中东、非洲的石油,直接由缅甸通过输油管道输送到我国境内。马德首站位于缅甸马德岛上,该站作为中缅原油输送的起始站。设置有卸油码头、12座10万m3原油储罐、输送泵房及配套设施等。

输送泵房内配置三台天然气发动机驱动的大型高压外输泵,选用由业界安全性、可靠性和效率知名的美国TAPCO公司PUHRPUMPEN泵,将原油加压输送到下一级加压泵站。扬程 H=1050m,原油输送量1060m3/h,天燃气驱动发动机功率3573kw。外输泵、减速机、发动机分别包装发运共用撬体,结构复杂安装技术要求高。结合多年设备安装技术积累,结合现场实际自制专用工装架辅助安装,优质的完成了该设备的安装,获得了外方专家、业主的高度认可。本技术成功运用于中缅原油管道输送工程新康丹加压泵站,取得了良好的效果。

1 安装工艺要点

1.1 施工准备

熟悉设备随机技术资料及执行标准,起重吊带、吊具、撬定位螺栓垫铁加工,工机具、量具准备。

用全站仪将设计纵向、横向中心线引至基础上,埋设中心标板。打凿基础表面麻面。

1.2 撬体找平找正

拆除泵撬包装箱,将撬纵向、横向中心线引至撬体钢架上,用红色油漆标注清楚。

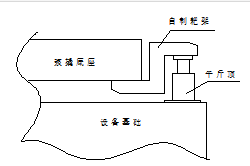

制作专用倒耙架结合千斤顶顶升撬体,安装地脚螺栓。

将撬体底座预制定位螺母内杂物清理干净,均匀涂抹润滑油脂,安装泵撬定位调节螺栓,调整定位螺栓比撬梁低出一英寸左右。调节各组定位螺栓,防止撬座出现中间高两头低现象,标高偏差不得超过±5mm。

将撬体底座预制定位螺母内杂物清理干净,均匀涂抹润滑油脂,安装泵撬定位调节螺栓,调整定位螺栓比撬梁低出一英寸左右。调节各组定位螺栓,防止撬座出现中间高两头低现象,标高偏差不得超过±5mm。

泵初平轴水平度不超过0.1/1000,进出法兰口垂直度偏差不大于0.2/1000。

1.3发动机安装

用清洗剂将发动机底座及撬体底座上的保护油脂清理干净,接触面毛刺用锉刀修磨平整,彻底清理底座上的锈渍。吊装就位发动机。

发动机吊装就位

先将联轴节安装至低速转动轴上,再安装高速轴端,然后将振动锥筛安放到位。

振动锥筛安装

泵撬校正检验合格后,进行地脚螺栓的灌浆工作。浇筑料至低于预留孔洞上口齐20~30mm。

1.4 附件、辅机安装

发动机吊装就位后,连接撬底座结构梁,顺序安装高空支架立柱、横梁、钢平台。安装Y型管、发动机进气管道,安装排放弯管和膨胀接头,曲柄轴箱通风管道引至屋顶。配管完成前密封端需打开。

润滑油管安装

润滑油控制就位台底部必须与泵撬底部高度一致,连接润滑油控制台及泵撬之间管道,主减速机至控制台油箱回油管坡度不得小于12.5/1000。管道焊接采用氩弧焊焊接,与设备连接口采用无应力配管,施工过程中采用临时封堵防止杂物进入设备内部。

1.5 精平校正

外输泵精平以泵轴为基准,依次效正变速箱、发动机;机组纵、横向安装水平偏差不大于0.05/1000;机组轴系纵向安装水平的方向应相同且使轴系形成平滑的轴线;泵、减速机、发动机横向安装水平误差方向应同向不宜相反。

泵纵向水平度偏差使用精度为0.02/1000轴向水平尺检测,泵横向偏差分别于进出口法兰使用精度为0.02/1000框式水平尺测量。通过调节撬体泵撬定位调节螺栓,结合底座局部加设垫片实现泵的精平要求。紧固撬体地脚螺栓、外输泵与底座间连接螺栓,再次复核设备纵向、横向水平度偏差。拧紧地脚螺栓时,应使每个地脚螺栓均匀受力。螺母与垫圈、垫圈与设备底座间的接触均应紧密。

管道与泵连接后,需复查泵有无位移、水平度有无变化,如有偏差应调整管道。

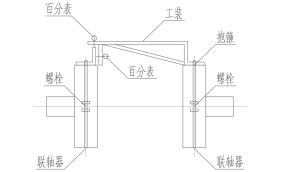

以泵为基准调整变速箱位置,使用百分表检测实现变速箱和泵的传动轴找正;再以变速箱为基准找正发动机。由于发动机不允许盘车转到,传统的联轴器器校正方法不能满足要求,变速箱与发动机之间制作专用工装表架进行校正。见下图:

在联轴器圆周端面上划出0°、90°、180°、270°四个位置进行测量;将工装表架装设于联轴器上,径向轴向分别各装一只百分表。转动变速箱联轴器,以0°为起点每转动90°,测量一次径向、轴向数值。对测出数值进行复查,再转动联轴器核对各位置的测量数值有无变动,转回0°时,表针应回到零位。如数值不相等时,检查消除轴向窜动、表架抖动等因素。分析实际测量值调整发动机位置进行校正。

联轴器检测

完成精平后进行二次灌浆。由撬体上部预留孔向撬体内部注入调配好灌浆料,注意要将撬底座内部空气排出。灌浆高度至撬体基板下底板平齐,不得妨碍基板配备排水盘汇集余液排出。撬体内部基板以上部位浇筑C30碎石混凝土。

2 运行

2.1试运行

需具备的条件:泵安装水平已调整至允许范围内,二次灌浆工作完成浆料强度达到设计要求;设备及附属装置、天然气管线、冷却水管线安装完毕试压合格;对设备、人员可能造成损伤的部位已采取措施防范;场地杂物已清理干净。

彻底清理润滑油控制台油箱内壁,注入润滑油至油箱上限位。拆除进出口润滑油滤芯加设临时滤布,启动控制台将润滑油淋入减速机内,通过观察控制台及润滑油管压力差更换滤布。观察更换滤布表面无杂质,安装工作回油管滤芯。冲洗2小时清洗回油管滤芯更换出油管滤布,观察滤芯表面无杂质间隔4小时清洗滤芯更换滤布,连续冲洗至润滑油达到清洁度要求。拆除出油口临时滤布安装工作滤芯,更换回油管滤芯,油循环每8小时清洗滤芯一次。

天然气气撬出口注入氮气,氮气压力不小于0.05Mpa。保持管道、发动机内部氮气压力,每间隔半小时在发动机上部放空阀位置检测余氧浓度,检测余氧浓度不大于1%。

开启冷却水系统,发动机、空冷器冷却水压力不得小于0.6Mpa。

空载运转空冷器电机2小时,电机运转无异响、温升满足要求。连接空冷器电机与风机联轴器,连续运转24小时无异常。

脱开发动机与减速机联轴器,向发动机内部注入天然气置换氮气。点动发动机检查监控仪表是否正常,启动发动机空载运行4小时。

2.2 运行

连接发动机与减速机之间的联轴器,复查各联轴器的偏差值。

系统运行介质先用水,再用原油。关闭进出原油储罐阀组阀门,打开系统旁通阀。外输泵人口阀门开启75%,出口阀门开启50%。打开泵上部放空阀将设备内部空气排净。水联动运行48小时,各运转部位、仪表读数正常后,顺序开启原油储罐阀组阀门逐步将水注入储罐内,将罐内原油置换至管道内连续运行72小时后投运。

3 结论

通过安装工艺要点的有效控制,结合现场实际自制专用工装架辅助,优质完成了该设备的安装。获得了外方专家、业主方的高度认可,业主方还专门发来了贺信。本技术成功运用于中缅原油管道输送工程新康丹加压泵站类似项目,也取得了良好的效果。该类型设备近5年来运行良好,为国家重大能源战略工程做出了贡献。

作者简介:李元泉,注册建造师,高级工程师。