合肥工业大学 汽车与交通工程学院,安徽 合肥 230009

摘要:车门的抗凹性是整车设计中需要考虑的关键问题。以Hypermesh软件对车门进行前处理,获得车门的有限元模型。利用Abaqus求解器,对车门的数字模型进行线性屈曲模态分析,确定外载荷加载点。再利用非线性屈曲分析求得车门补强前后的塑性变形、残余变量和最大位移等数据。使用图表等方法对比分析车门抗凹性能的三大评价指标,结果表明复合加强垫对增强车门外板的抗凹性能效果明显。

关键词:车门;抗凹性;屈曲分析;Abaqus

车门作为汽车重要零部件之一,其外板的抗凹性能一直是汽车制造商关注的重点。车门外板是由钣金薄壁件构成,在人们使用汽车的过程中,因受到外载荷的作用往往会在车门外板表面形成凹陷。在汽车制造领域,把车门抵抗外部载荷以防形成凹陷屈曲,保持车门外板回复原始几何形状的能力称为车门的抗凹性。车门的抗凹性能一般与车门外板的成形工艺、几何形状、材料类型以及车门整体的结构相关[1]。

传统上,车门抗凹性能的检验,一般是在车门外板上施加一定的外载荷,检查外板载荷作用点处,外板产生的位移,此位移作为抗凹性能的评价依据。车门的抗凹性能,在汽车外形设计的初期需要通过屈曲分析理论来判定是否能够达到设计标准。由于各种因素,汽车定型后,车门外板的抗凹性能没有达到设计指标。一些汽车主机厂,选择了车门加强垫来提高车门外板的抗凹性能。

本文通过对车门抗凹性能的三个评价指标进行对比分析,研究复合加强垫对车门外板抗凹性能的影响。

车门屈曲分析的有限元模型在Hypemesh/Abaqus中建立。本次研究的车门其结构件是由薄壁钣金构成,有限元模型单元主要由四边形单元S4和少量三边形单元S3构成,三边形单元占总车门网格数的1.2%。基本尺寸10mm,复杂曲面的基本尺寸为4mm。实体单元类型选择C3D8I和C3D6,用以模拟防撞梁和车门外板间的胶体,尺寸为5mm。对车门铰链和门锁结构施加六个自由度的全约束,模拟车门在实际工况下关闭状态时车门外板的受载情况[2]。有限元模型建立完成后以inp格式输出,方便导入Abaqus软件中。

车门外板抗凹性能分析需要在车门外板上施加1N的均布单位载荷进行静态分析。利用Abaqus/Standard求解器进行静态工况下的线性屈曲模态分析,选择幅值最大的点作为非线性屈曲分析加载点的位置[3]。屈曲抗凹性分析的一般流程如图1所示

图1 屈曲分析流程图

Fig1 Flow chart of buckling analysis

原始车门静态载荷工况下的线性屈曲模态分析的一阶模态振型如图2所示。

图2 车门一阶屈曲模态

Fig2 First-order buckling modal of vehicle door

车门线性屈曲分析通常只需要查看第一阶屈曲模态,因为屈曲发生后车门结构已不能继续承受外部载荷[4]。根据图2车门屈曲第一阶模态的振幅分布情况,选择振幅最大的地方作为抗凹性分析的加载点位置。

由于不能在外板上直接加载集中力,必须于外板上创立撞击块,以接触单元传递力学信息。撞击块模型尺寸见图3,在Hypermesh/Abaqus中建立有限元模型,撞击块采用shell单元设定为刚体,单元类型选择R3D3和R3D4,并且在撞击块上选择一个节点作为参考点,撞击块的约束条件和载荷都将加载于参考点上,其中载荷定义为400N的集中力。

图3 撞击块模型尺寸

Fig3 Size of impactor model

进行车门屈曲分析主要是为了考察车门外板上的载荷达到最大值时,车门外板的最大位移量、塑性应变值和卸载后的残余变量等三个指标,车门外板的抗凹性能随着上述三个指标数据的增大而降低。就车门总成本身而言,车门内部的结构件如防撞梁、车窗导轨加强板和铰链孔加强板等部件对外板的抗凹性能影响很小。车门外板的抗凹性能主要由外板材料属性、厚度和包边的工艺水平决定。

本课题研究对象,车门外板的材料牌号为DC54C+ZF,厚度为0.7mm。该材料的屈服强度为154.4MPa,抗拉强度312.3MPa,其线性参数和塑性特性分别见表1和表2

Tab1 Material properties of sheet metal

密度(g/cm3) | 弹性模量(MPa) | 泊松比 |

7.9 | 172200 | 0.3 |

表2 DC54C+ZF材料的塑性参数

Tab2 Plastic parameters for DC54C+ZF

塑性应变 | 0 | 0.004 | 0.006 | 0.01 | 0.03 | 0.04 | 0.06 | 0.08 |

应力/MPa | 154.4 | 171 | 181 | 193 | 247 | 263 | 295 | 316 |

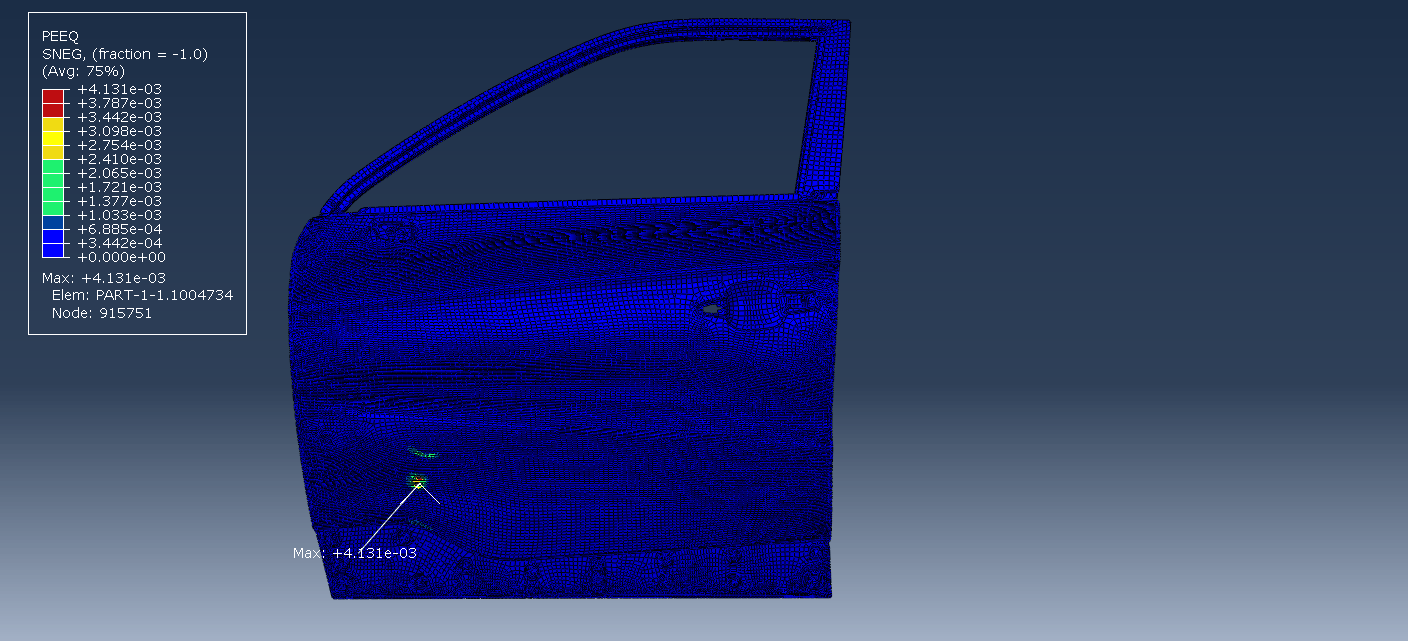

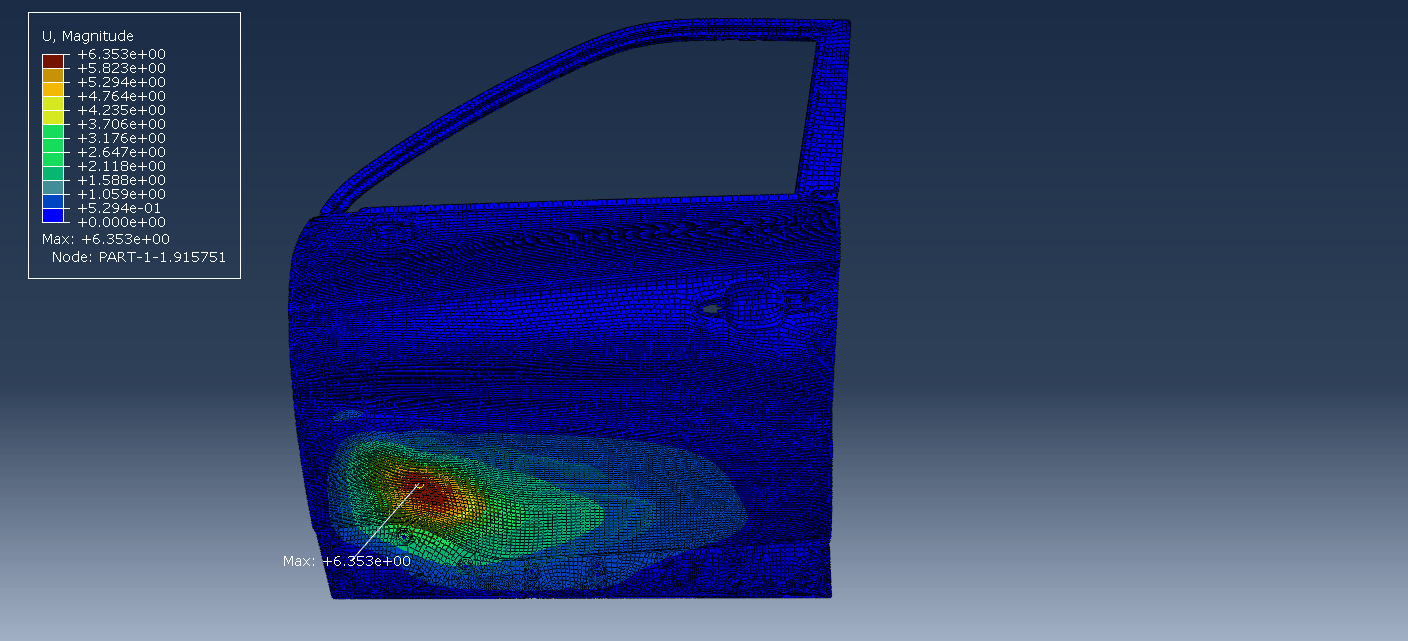

经Abaqus求解器分析,车门外板的最大塑性应变为0.41%,最大位移6.35mm,残余变形1.88mm,分别如图4,图5和图6所示。

图4 车门外板最大塑性应变

Fig4 Maximum plastic strain for door

图5 车门外板最大位移

Fig5 Maximum displacement for door

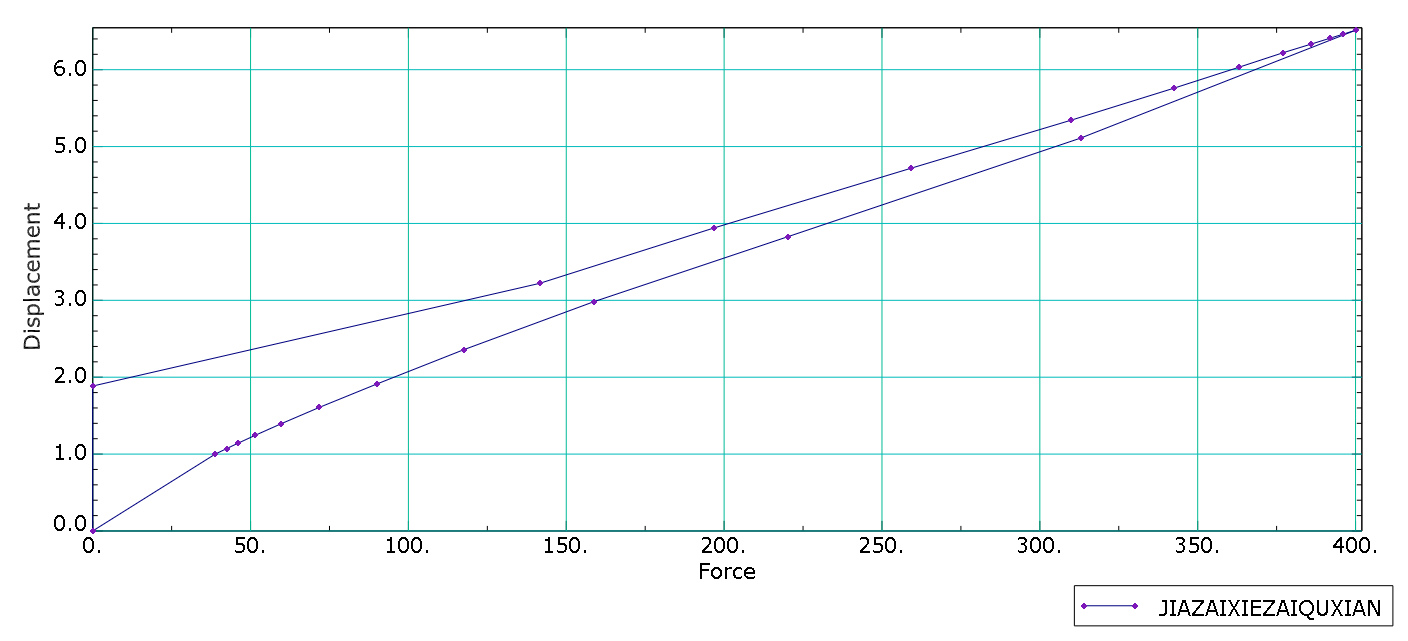

图6 加载卸载位移—载荷曲线

Fig6 Loading and unloading curve for displacement—load

由图4和图5可以看出,原始车门外板的最大塑性应变和最大位移点在防撞梁下侧,撞击块加载点附近。结合一阶线性屈曲模态分析,加强垫的贴合位置应该覆盖最大等效塑性应变点和最大位移点。

原始车门外板在集中力作用下的区域,残余变形很大,结合外板的几何外形分析,抗凹性能不佳的主要原因是该区域较为扁平,里侧没有支撑部件。为了使该区域的抗凹性能得到提高,在撞击块加载点附近施加加强垫,加强垫尺寸为200mm*110mm*1.5mm,材料线性参数如表3所示。

表3加强垫材料属性

Tab3 Material properties of reinforcing pad

密度(g/cm3) | 弹性模量(MPa) | 泊松比 | 厚度(mm) |

1.35 | 5800 | 0.31 | 1.5 |

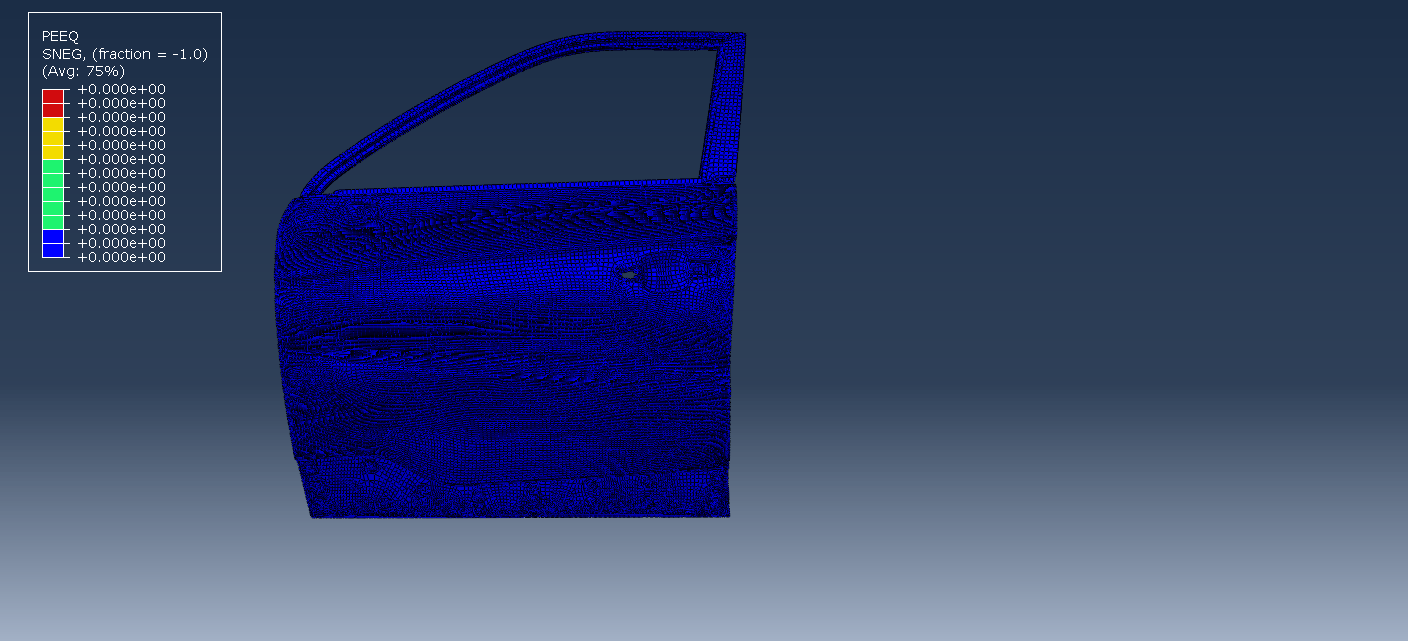

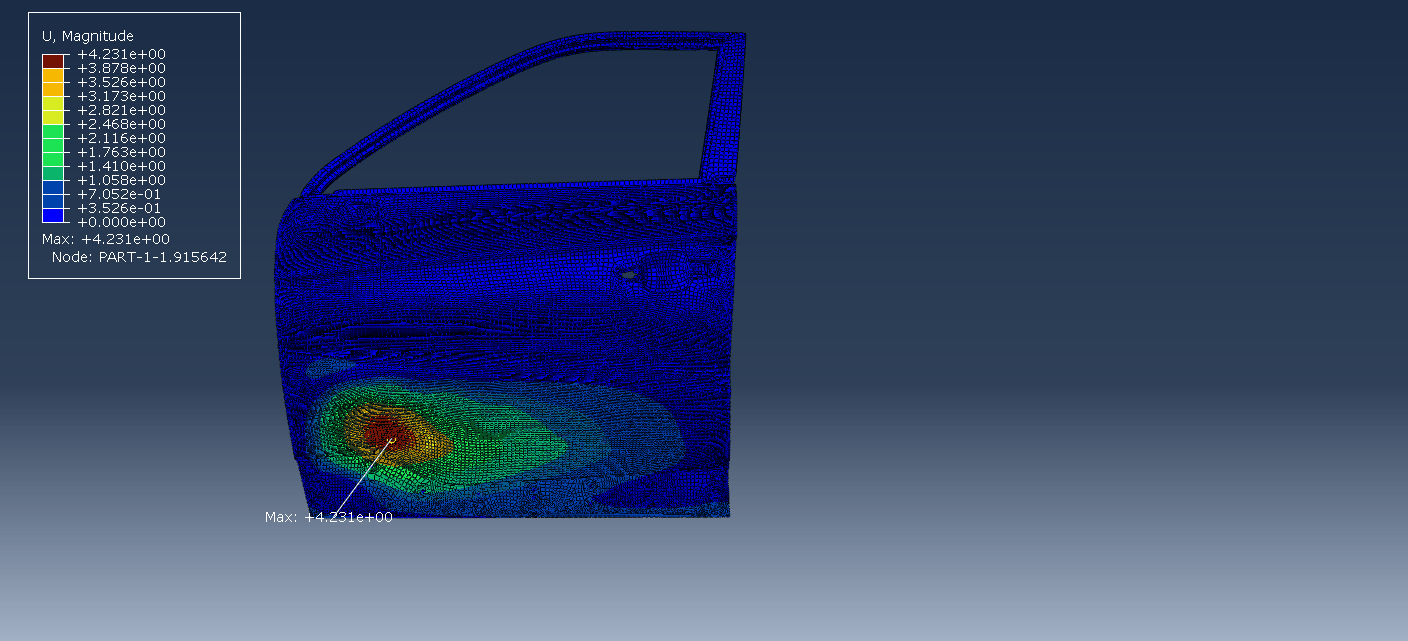

经补强加强垫后,车门外板在400N垂直载荷的作用下,最大等效塑性应变为0,没有出现塑性变形,最大位移为4.23mm,如图7和图8所示。

图7 加强后车门等效塑性应变 Fig7 Equivalent plastic strain for reinforced door

图8 加强后外板最大位移

Fig8 Maximum displacement for door after strengthening

经数据处理,原始车门和加强后车门的载荷—位移曲线如图9,可以看出补强后车门的位移—载荷曲线在原始车门位移—载荷曲线的下方,并且更加平直,在400N载荷的作用下位移量更小,说明外板的静刚度得到明显提升。

图9 车门补强前后位移—载荷曲线

Fig9 Displacement—load curve for original door and reinforced door

表4表明,加强垫对车门外板最大位移影响较小,而对残余变量和塑性应变的影响最大。数据显示,加强垫在改善外板的抗凹性能上效果显著,使用加强垫是不改变车门设计并有效提升车门抗凹性能的理想选择。

表4 原始车门与增强后车门抗凹性能对比

Tab4 Comparison of ant-concave between original door and reinforced door

参数 车门状态 | 最大位移 | 残余变量 | 塑性应变 | 最大位移变化率 | 残余变量变化率 | 塑性应变变化率 |

原始车门 | 6.35mm | 1.88mm | 0.41% | -33.4% | -100% | -100% |

补强后车门 | 4.23mm | 0 | 0 |

对比分析原始车门和补强后车门外板判定抗凹性能的三个重要指标。分析结果显示,补强后车门在400N载荷作用下,没有产生塑性变形和残余变量,最大位移显著下降,表明在车门外板上使用加强垫能够有效提升车门的抗凹性能,增强外板的静刚度。