丹佛斯(天津)有限公司,天津 301700

摘要:通过收集和分析f公司生产链的详细数据,发现了瓶颈岗位、操作顺序不正确、工作人员职位和行动不合理、每个工作站的时差等现象。,造成生产链严重失衡;其次是以时间研究、两手操作分析、ECR原理等基本工业工程方法为基础。结合生产实践,提出解决生产线瓶颈,消除工作人员的不合理行为和岗位设置,改善生产线平衡,大幅提高生产线平衡率。

关键词:基础工业工程;生产线平衡;节拍;应用分析;

前言

随着市场全球化和竞争加剧,企业之间的竞争越来越激烈。降低成本和提高生产力可以提高企业的竞争力。但是,几乎所有企业的生产线都不平衡,不利于企业的发展。造成这一问题的原因有多种:工作人员缺乏技能、机械设备不稳定、材料交付延误、缺乏标准作业程序、后勤规划不良、管理不善等。由于无法及时提供必要的零件,生产中断,月底需要加班才能赶上进度。因此,需要平衡和优化生产线,以提高公司产品的生产率和质量。

一、工业工程概念

工业工程始于美国。经过多年的发展,综合管理、系统、人机工程学和业务规划的综合学科在整个工业生产过程中得到发展和充分利用。工业工程的主要目标是将人与机器、相关材料和信息等能源结合起来。系统设计后,运用相关技术和方法有效提高工程技术。在施工期间需要制定可行的计划。在现阶段,随着这种生产方式的不断改进和进步,工业工程不仅必须生产更多更好的产品,而且还必须考虑到生产者的满意程度,这充分反映了生产者的人类感情。但是,在整个工业工程过程中,一直强调提高生产力和经济效率。

二、生产线平衡的概述

1.生产线平衡概念

生产线平衡(也称为工序同步)是指平衡所有生产工序、调整工作量以及在每个工序时间尽可能多地使用相似的技术和方法。生产线平衡决定了生产资源(如设备和人员)如何分配给每个工作站,并减少了流程中的工作区和操作员数量。行平衡的目的是确保分配给每个工作站的操作大致相同。随着工业工程的影响越来越大,越来越多的企业开始对工业工程的力量感兴趣,许多研究工作都集中在工业工程技术的应用上,以解决实际的生产问题,许多实践证明本文将采用工业工程方法来平衡和改进生产链。行平衡的一个非常重要的评估指标是行平衡率。平衡比率是一种复合比率,用于衡量每个工作站在流程中的合规性。线性平衡速率越高,容量越大,生产率越高。如果每个工作站的运行时间完全相同,则生产线完全平衡。此时,联机活动同步有助于优化人员和设备利用率并优化工作流。企业只有继续寻求线性平衡并以较少的投资充分利用人员和设备,才能更好地满足客户的需求。

2.生产线平衡问题分析与改善

(1)线平衡分析。遵循管理周期图表,包括问题发现、运行状况分析、关键问题发现、改进规划、改进计划的执行和评估、改进计划的跟踪和删除。根据对企业经营情况的实际观察分析,采用‘5W1H’方法有效分析瓶颈原因,5w1h方法为:□客体(什么);充分了解和有效分析公司产品和各种配件的质量。其中主要了解和分析的是公司的生产地点和选择地点的原因,相关学位的时间也必须充分把握应当更加重视分配给这一进程的时间。人工-机器替换等信息的合理性。如何:了解和分析公司的生产流程和工具。在调查过程中,采用了ECR原则和四项改进原则,并根据调查结果制定了适当的解决办法。ECR分析如下所示:取消(删除) :首先,请充分考虑取消行程。如果您不需要考虑所有取消,可以取消某些流程。合并;同一工作的一部分是通过不同的进程完成的,这些进程通过分析合并为一个进程。重组:通过有效的搜索、工作流程沟通和重组提高工作效率。简化:在取消、合并和重新安排分析研究之后,简化新流程,缩短处理时间并提高生产率。

(2)有效改进生产平衡原则。在整个运营过程中,企业必须注重生产设备的持续质量改进,要求提高员工的生产效率,主要目标是实现库存。但是,一旦生产能力失衡,就会有很多质量低、库存低的产品,给企业带来一定的经济损失。为了改善生产链的平衡,管理人员必须首先了解生产链中的问题,并提出适当的解决办法和优化的解决办法,以平衡生产和提高生产率。

三、对F公司某条生产线的研究

1.生产线的现状

f主要从事各种连接器生产计算机,客户主要有苹果、惠普、戴尔、华硕、东芝等世界知名计算机制造商。此料号选取特定研究的其中一条生产线。该生产线生产的产品用于连接笔记本电脑和液晶面板,传输数字信号、控制信号、电源信号和接地信号。客户对此产品的需求量很大,每天约7.35k生产线建立了三班制,每班每天生产大约2.45k的产品。生产线上有28个流程,使用产品原理的处理,也称为流式生产线处理,适用于品种少、批次多的生产模式。按产品原则排序的好处是:产品产量高,产品单位成本低;布局符合工艺流程,上下工艺相连;生产中的产品数量少,生产周期短;搬运工作量减少,工人技能低,培训便利;生产计划简单,可以使用特殊设备。

2.对生产线的分析

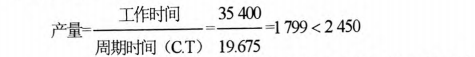

(1)计算生产线指示符。生产线的理论生产能力由生产过程中的长工作时间决定。已知生产线的周期为19.675s,使生产线在理想条件下的理论生产成为可能。可见生产线生产能力严重不足,不能充分满足客户需求;迫切需要改进生产链,以缩短加工周期,提高生产能力。根据客户的实际需求和分类中每个操作员的总工作时间计算生产线速度,同时满足客户的总需求。速度=35400s/2450件= 14.45s,从每项操作所需的速度时间和操作时间来看,每项操作的运行时间和速度差异显而易见。

(2)分析生产线的不合理现象。收集、组织、计算和分析生产过程数据有助于明确查明差距和迫切需要改进的领域。具体现象如下:生产线每班33人,生产线长度20米,人员配置不合理。在生产线的后半部分,生产线的配置会导致生产线过长,并浪费工作场所的空间。经过两次粘结剂干燥和紫外线干燥后,产品不是由发货人送到下一个车间,而是由操作人员步行送到。工人们的活动距离遥远,规模大,造成了极大的疲劳和浪费,工人的大规模流动造成了工作场所的混乱,甚至是危险事故。由于UV炉干燥的产品是由操作人员交付的,M/B电动电导折叠工作站操作人员正在等待,造成了相当大的时间浪费。在产品生产过程中,工作站操作员如带状电缆、LCD终端带状电缆等。他们往往伸出双臂,容易疲劳,导致不必要和不必要的行动,不符合行动经济原则。生产线LCD终端橡胶工作站的工人妨碍生产线的流动性,影响生产线的生产能力。在产品生产和加工过程中,桌面焊接、导线分隔和末端点焊等工作站上的缺陷率很高。两个测试过程的运行时间和速度相差很大,不符合线路均衡原理要求。造成了大量的人力和资源浪费。生产过程中的排线工作站是生产线的瓶颈工作站。

结束语

总之,生产链的平衡对于提高企业的生产能力至关重要。因此,消除运营过程中的瓶颈和不必要的浪费以及提高供应链的生产能力是公司关注的核心问题。本文采用工业工程工作研究的基本技术,优化了生产线的生产平衡问题。它提高了生产线的均衡率,降低了企业的总体成本,最终提高了企业的生产能力和经济效益。

参考文献:

[1]靳一洲.基于工业工程和Arena的D公司生产线平衡研究[J].内燃机与配件,2018(02):166-168.

[2]邵仁玉.基于工业工程的生产线平衡与优化[J].机械设计与制造工程,2014(8):66-68.

[3]陈星宇.基于改进遗传算法的装配生产线平衡技术研究[D].上海交通大学,2011.

[4]李盛华,金俊.基于工作研究的点钞机装配线平衡改善[J].成组技术与生产现代化,2017(04):18-23.

[5]朱琼,陈雪芳,田世勇,等.基于仿真技术的生产线平衡优化研究与应用[J].工业工程与管理,2017(4):114-117.

[6]张建伟.生产线平衡与车间布局经路改进在制造业中应用研究[D].西华大学.2017.