1.中车戚墅堰机车有限公司气阀分公司 江苏常州 ; 2.中车戚墅堰机车有限公司气阀分公司 江苏常州

摘 要:内燃机车柴油机杆部镀铬气阀是一种新产品,试验表明镀铬质量对杆部精磨质量有明显影响。本文主要通过对试验数据进行相关性分析和聚类分析揭示质量指标的内存关系和镀铬试件存在聚类现象,从而提出对阀杆镀铬质量控制的适合要求。

关键词:气阀;镀铬;数据分析;相关;聚类;Minitab软件

1、前言

气阀是铁道重载内燃机车柴油机燃烧系统中的关键配件之一,在工作中要频繁承受很高的交变机械应力和热负荷应力,条件恶劣,直接影响柴油机的安全运行可靠性。因此,气阀产品设计中一般采用耐热不锈钢和高温合金等昂贵的高等级金属材料,而且重要配合部位需要采取多种表面强化工艺,如笔者在工作中试制的一种为国外大功率机车柴油机配套的中型气阀产品(见图1),杆中部有一段长度为240~250mm的硬铬镀层,精磨成品的直径公差仅0.01mm,相当于5至6级的精度等级;镀层单边厚度在0.01~0.02mm以内,表面粗糙度应优于Ra0.8,并且为了最终保证阀面和锁夹槽对杆部的形位公差跳动精度,要求镀铬层精磨后有良好的圆柱度、直线度和对镀前杆部有很好的同轴度,不允许有镀层偏磨现象。

图1.阀杆镀铬工艺

图1.阀杆镀铬工艺

在笔者生产部门,镀铬是委外协作工序。以往国内内燃机车柴油机气阀没有采用阀杆镀铬强化设计的产品,因此在镀铬阀杆磨削工艺和对镀铬质量的控制要求方面都缺少成熟经验。为此笔者采用无心磨床磨削工艺,运用正交试验方法研究硬铬层磨削工艺和镀铬质量对磨削质量的影响。实际生产经验表明阀杆镀铬质量对磨削质量的影响是第一位的,本文重点分析用于此次正交试验试件的阀杆镀铬质量内在关系及由此得出对阀杆镀铬质量的控制要求。

2、试验研究数据

(1)镀铬测量数据

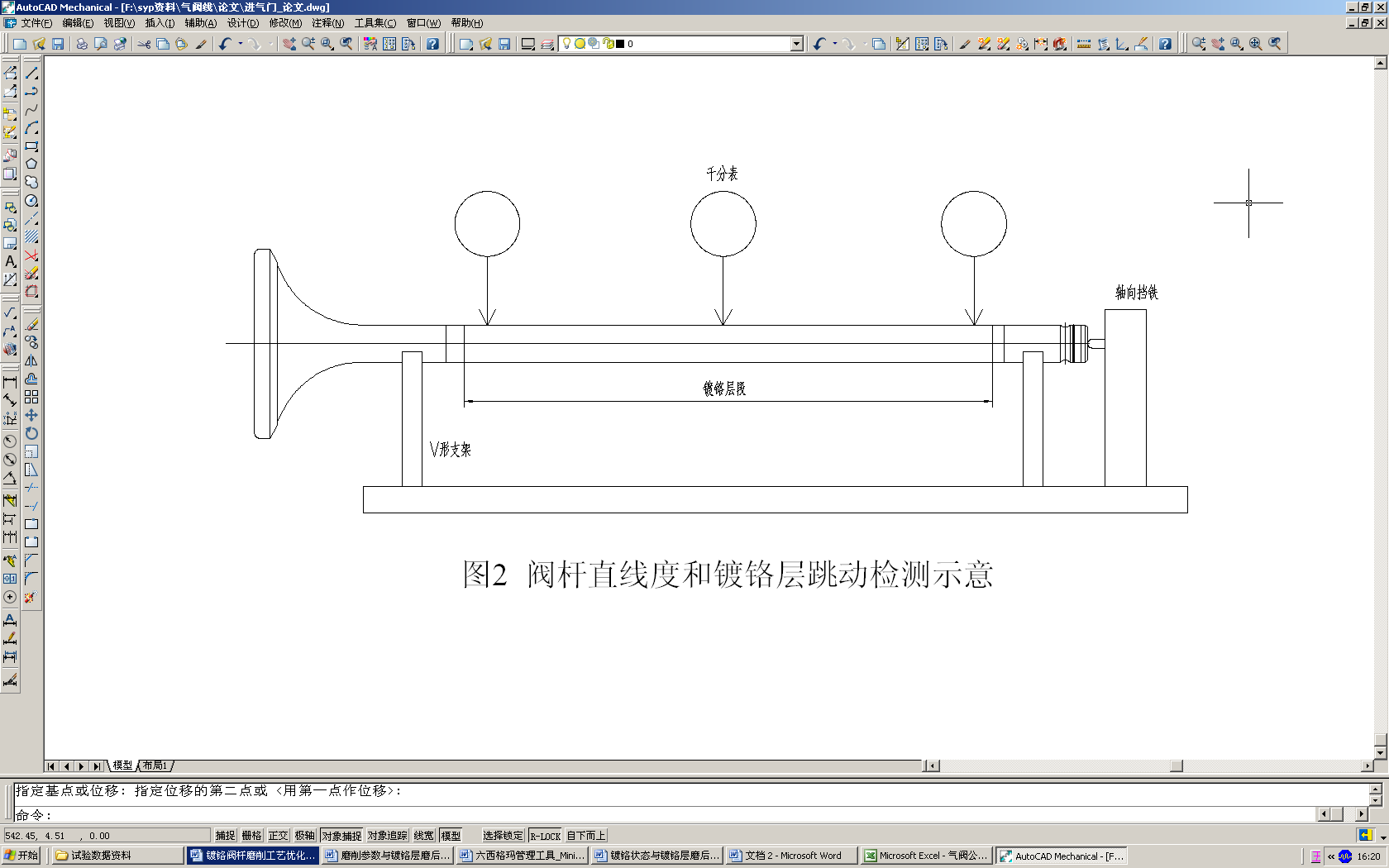

用 于镀铬阀杆磨削正交试验的50件镀铬待磨气阀,分别测量了镀铬层沿阀杆轴线上(近杆端)、中、下(近盘端)三个位置的直径尺寸;在专用V形台上用千分表测量了镀铬层上、中、下三个位置对阀杆两端非镀铬部位基杆轴线的跳动(见图2)。由于阀杆镀铬前已精磨过,工序质量达到了直径公差0.01mm,以及相应精度很高的圆柱度、直线度形位公差和表面粗糙度,因此通过上面的测量可以很准确地反映镀铬层各部位沿阀杆轴向和径向的厚度偏差。阀杆镀铬后测量数据统计见表1。

于镀铬阀杆磨削正交试验的50件镀铬待磨气阀,分别测量了镀铬层沿阀杆轴线上(近杆端)、中、下(近盘端)三个位置的直径尺寸;在专用V形台上用千分表测量了镀铬层上、中、下三个位置对阀杆两端非镀铬部位基杆轴线的跳动(见图2)。由于阀杆镀铬前已精磨过,工序质量达到了直径公差0.01mm,以及相应精度很高的圆柱度、直线度形位公差和表面粗糙度,因此通过上面的测量可以很准确地反映镀铬层各部位沿阀杆轴向和径向的厚度偏差。阀杆镀铬后测量数据统计见表1。

磨削试验前对这些测量结果按照上中下直径平均值、上中下直径极差、上下两端直径差、杆中部镀层跳动、近杆端镀层跳动、近盘颈端镀层跳动等六项测量计算值用加权平均方法评价镀铬层的质量状态,并分为好、中、差三档,从中选择27个试件用于磨削正交试验。

表1 阀杆镀铬层测量统计数据

统计量 | 杆上部 直径 | 杆中部 直径 | 杆下部 直径 | 阀杆中点跳动 | 近杆端 跳动 | 近盘端 跳动 | 工件 状态分类 |

最大值 | 17.110 | 17.050 | 17.080 | 0.015 | 0.018 | 0.040 | 好:20件 中:22件 差:8件 |

最小值 | 17.000 | 16.950 | 16.970 | 0.002 | 0.003 | 0.004 | |

平均 | 17.05826 | 16.98632 | 17.0149 | 0.00644 | 0.0105 | 0.01598 | |

标准差 | 0.027799 | 0.018654 | 0.026544 | 0.00315 | 0.004006 | 0.007823 |

(2)磨削工艺优化验证测量数据

采用正交试验得出的磨削优化组合参数对剩余的23个镀铬试件(工件状态均为好或中)进行了磨削工艺验证试验,磨削工艺优化验证测量数据见表2。

表2 工艺优化验证测量数据

工件编号 | 工件状态 | 杆径上 | 杆径中 | 杆径下 | 小头跳动 | 盘颈跳动 | |

2 | 好 | 16.9145 | 16.9145 | 16.9125 | 0.011 | 0.001 | |

4 | 中 | 16.9135 | 16.914 | 16.912 | 0.008 | 0.015 | |

6 | 中 | 16.916 | 16.9165 | 16.915 | 0.008 | 0.005 | |

9 | 好 | 16.914 | 16.9155 | 16.9135 | 0.008 | 0.002 | |

12 | 中 | 16.9155 | 16.9155 | 16.9145 | 0.016 | 0.006 | |

13 | 中 | 16.914 | 16.9155 | 16.9135 | 0.009 | 0.012 | |

14 | 中 | 16.916 | 16.918 | 16.9155 | 0.016 | 0.021 | |

16 | 中 | 16.9155 | 16.9165 | 16.9145 | 0.01 | 0.011 | |

20 | 好 | 16.9145 | 16.9165 | 16.9135 | 0.006 | 0.01 | |

22 | 好 | 16.916 | 16.917 | 16.914 | 0.011 | 0.004 | |

25 | 中 | 16.915 | 16.9165 | 16.9145 | 0.01 | 0.013 | |

28 | 中 | 16.9145 | 16.9155 | 16.9145 | 0.004 | 0.004 | |

29 | 好 | 16.915 | 16.917 | 16.9145 | 0.009 | 0.015 | |

32 | 好 | 16.914 | 16.916 | 16.9135 | 0.014 | 0.008 | |

33 | 好 | 16.915 | 16.916 | 16.9135 | 0.003 | 0.002 | |

36 | 好 | 16.913 | 16.916 | 16.9145 | 0.009 | 0.009 | |

39 | 中 | 16.915 | 16.916 | 16.914 | 0.011 | 0.008 | |

40 | 中 | 16.914 | 16.915 | 16.913 | 0.009 | 0.009 | |

44 | 好 | 16.913 | 16.915 | 16.9135 | 0.01 | 0.01 | |

45 | 中 | 16.9135 | 16.9145 | 16.912 | 0.01 | 0.006 | |

47 | 好 | 16.913 | 16.915 | 16.914 | 0.007 | 0.003 | |

49 | 好 | 16.9135 | 16.916 | 16.9125 | 0.005 | 0.007 | |

50 | 中 | 16.915 | 16.916 | 16.9135 | 0.013 | 0.011 | |

数据评估 | 最大值 | 16.918 | 0.016 | 0.021 | |||

最小值 | 16.912 | 0.003 | 0.001 | ||||

极差 | 0.006 | 0.013 | 0.02 | ||||

平均 | 16.915 | 0.009 | 0.008 | ||||

标准差 | 0.00127 | 0.00333 | 0.00490 | ||||

Cpm | 1.31 | 1.60 | 1.16 | ||||

此23件磨削测量结果取得了良好验证效果:杆径尺寸全部落在公差范围内;盘颈跳动仅有一件为0.21mm,略超试验指标期望值(0.20mm),但是没有出现偏磨状况。根据测量数据作磨削工序能力指数Cpm评估,反映磨削工序能力:近杆端跳动为很充分、杆部直径为接近充分、近盘颈跳动为良好,考虑到工艺试验机床已有20余年的使用历史,因此验证结果是可以接受的。在此基础上进一步研究镀铬质量控制要求是有意义的。

3、镀铬质量控制要求分析

(1)磨削验证数据分析

分析过程应用Minitab软件,首先研究了磨削验证与镀铬质量的相关性,将两者各项测量数据进行一一对应的相关度计算,选取其中有意义的结果列于表3。

表3 23件磨削验证数据磨削前后的相关性

单元格内容:Pearson 相关系数

P 值

磨前阀杆中点跳动 磨前盘部跳动 镀铬尺寸极差

磨后杆端跳动 0.443 0.428 ——

0.034 0.042 ——

磨后盘颈跳动 0.668 0.425 ——

0.000 0.043 ——

磨后杆径极差 —— —— 0.454

—— —— 0.030

表中为每一对应关系给出了Pearson(相关系数)和P(置信度)两项计算结果上下两行)。前者用于度量两个变量之间的线性关系;后者是假设相关系数为零的假设检验的置信度值,当P小于显著性检验水平α=0.05时,有超过95%的把握认为相关系数不为零,数据之间存在相关性。因此,从表中数据可以相信磨后近盘颈端的镀铬层跳动与磨前镀铬层中点跳动之间呈现出较强相关,其它各项也存在中度相关的关系。通过磨削验证前后数据关系的分析,说明阀杆镀铬质量中直径尺寸极差和镀层跳动对磨削效果存在影响。

(2)镀铬质量数据分析

由上面的分析促使我们寻找阀杆镀铬层测量数据的内在关系。首先用50个试件的镀铬层测量数据进行相关分析,发现镀铬尺寸极差、磨前镀铬层跳动、镀铬平均尺寸等数据之间存在相关性,具体见表4。

表4 50件试件镀铬层测量数据的相关性

单元格内容: Pearson 相关系数

P 值

镀铬平均尺寸 镀铬尺寸极差 磨前杆部中点跳动

镀铬尺寸极差 0.712

0.000

磨前杆端跳动 0.211 0.177 0.217

0.141 0.218 0.131

磨前盘颈跳动 0.385 0.420 0.498

0.006 0.002 0.000

由分析可知,镀铬直径尺寸分布不均匀性是影响其它镀铬质量指标和影响后工序磨削质量的起始因素,并且镀铬层越厚,直径尺寸分布不均匀性越明显。因此,镀铬直径应该作为表征镀铬质量的基本指标,其次是镀铬层厚度的均匀性,可以用杆部沿轴向各点的尺寸极差来表示,第三项指标是镀铬圆周表面对基杆轴线的跳动。

在分析过程中还发现50个零件的镀铬层数据有分聚成两部分、甚至三部分的迹象。为了进一步看清50个零件镀铬平均尺寸、尺寸极差、近盘颈跳动等三项数据之间的聚类关系,用Minitab软件的多变量聚类分析工具进行分析,得出结果如图3。可以看到50个零件的数据点之间的相近性关系用树状图方式形象的表达了出来:数据分成三大聚集,其中有一点是孤立的,有10个点为一个较小聚类,其余39个点成一个大聚类。在3维散点图中可以将一个零件的三项数据看成是一个三维空间点,这样50个试件数据的空间集聚关系和尺度位置能更形象的表达出来,见图4(a),图4(b) 是三轴图在三个坐标平面上的投影。

图3

图4

( a)

a)

(b)

原始数据聚类表现出这批气阀在镀铬时存在一定的工艺条件上的差别,消除工艺差异是稳定和提高产品质量工作的主要方向之一,也是提出工序质量控制指标的重要依据。

根据聚类分析和图4观察,初步可以认为,由于新型气阀仍处于小批试制阶段,镀铬工序存在工艺不稳定情况,如不同槽次、槽内不同位置、或者每个工件的装夹条件、或者其它因素差异,造成了镀铬质量上的聚集性表现。从另一方面来说,稳定工艺条件,从而达到质量稳定和趋优的效果正是工艺技术人员应当追求的目标。我们从以上分析出发,以39个点形成的大聚类——也是磨削镀铬层正交试验中好、中状态试件的主要部分为依据,提出镀铬工序的质量控制目标为:

阀杆镀铬后直径φ16.96mm~φ17.04mm(镀铬前直径φ16.88~φ16.89);

单根阀杆上镀铬直径极差不大于0.06mm;

阀杆镀铬层中点对基杆轴线跳动不大于0.01mm,镀铬层两端对基杆轴线跳动不大于0.03mm。

在此之后的气阀批量生产中,由于对前工序镀铬质量提出了适当的控制要求,磨削参数进行了优化,杆部精磨质量获得改善并基本稳定。表明对镀铬质量提出的控制要求是适当的,工艺优化试验达到目的。

4、结论

(1)阀杆镀铬质量对杆部精磨是有影响的,通过相关性分析提示了阀杆镀铬直径尺寸极差和镀层跳动是影响较为明显因素。

(2)对镀铬质量测量数据进行的相关分析进一步揭示以镀铬直径尺寸为基本因素对形成镀铬层直径的不均匀性的内在关系;而多变量聚类分析则较为直观清晰地揭示了试件镀铬质量呈集聚性的不一致,可以促使从工艺源头寻找造成不一致的根本原因,为质量改进提供合理依据和控制要求。

(3)统计分析软件是进行试验数据分析工作的有力工具,Minitab就是这样一种软件,具有简单、易学易用的特点。本文是笔者初次运用该软件,得到了深化分析力度和科学合理评价试验结果的收获,体会到在工作中推广运用统计分析软件的价值。

参考文献

洪楠,MINITAB统计分析教程,电子工业出版社

南京大学定量研究课程讲义·第八讲 相关性分析,百度文库下载

戴昌均、徐华、傅磊,岗位知识含量指标体系的构建及聚类分析,上海东华大学旭日工商管理学院,百度文库下载

8