丽水市杭丽热电有限公司 浙江丽水 323000

摘要:电力行业一直是国民经济发展不可缺少的产业之一,无论是民生行业还是其他特种产业都可以看到电的身影。在化工、电业中经常要使用到脱硫工艺。本文根据本公司的实际情况,主要研究的内容为石灰石湿法脱硫中常见的问题及如何使用此方法提高脱硫效率。

关键词:石灰石湿法脱硫工艺;脱硫效率;脱硫设备

脱硫技术有很多种,除了本文主要研究的石灰石湿法脱硫外还有双碱法脱硫技术等。但是相较其他脱硫技术,石灰石湿法脱硫技术相对比较完善且在实际应用中较为广泛。世界各地的矿业及电也等较为常用,有着效率高、效果好的特点。石灰石的产出品是石膏,石膏是脱硫过程中主要用到的原料。虽然石灰石湿法脱硫的使用较为普遍,但是实际使用中还是存在各种可能遇到各种可能造成脱硫效果不理想;因pH值调试不当对设备造成损伤等各种问题。本公司二台脱硫塔于2017年10月投用以来,根据运行情况,就工艺特点及流程中出现的问题进行分析,详细分析如何提高脱硫的效率。

石灰石湿法脱硫工艺详解

1.1参数吸收塔浆液pH值对脱硫的影响详解

实验证明,浆液pH值是影响脱硫效率、脱硫产物成分的关键参数。浆液pH值对脱硫中是否可以反应完全等过程起着决定性作用。pH值会影响反应物的溶解度,因为溶解度的不同会降低反应的速度,从而影响效率。且产物也会随酸碱度的变化而变化。硫SO2的吸收速率也会降低,更难溶于浆料中,效率大大降低,并且pH值将逐渐降低,酸度增强,会有一定程度的腐蚀。此外,pH值过高可能使脱硫产物结晶在管道或其他部位上,会加剧管道和喷嘴的结垢与片向磨损。

1.2 吸收塔浆液浓度对脱硫效率的影响

影响脱硫效果的吸收塔浆液成分主要包括碳酸钙、盐酸不溶物和亚硫酸钙。在现场脱硫系统中,吸收塔浆液的浓度不断增加,这将逐渐减少亚硫酸钙CaSO3·0.5H2O与O2的接触机会,浆液量持续增加将引起吸收剂过饱和聚集,这使石灰石屏蔽并阻碍了吸收液中二氧化硫与碳酸钙的接触。另外,二氧化硫的累积增加导致pH值降低,减缓了吸收塔SO2的吸收速率,降低了脱硫效率。一般要求亚硫酸钙质量分数在0.3%以下。

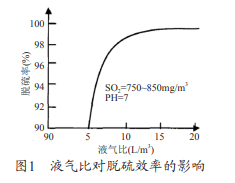

1.3 液气比对脱硫效率的影响

SO2的吸收主是烟气中的二氧化硫借助氧气的氧化作用与碳酸钙进行化学反应。如图1为一定的时间内,吸收装置内石灰石浆液的喷淋量与脱硫吸收反应装置的烟气量比值。

1.4 烟气中成分的含量对脱硫效率的影响

烟气中影响脱硫效率的主要成分是二氧化硫及含尘量。二氧化硫的浓度在工艺中有确定的技术协议值,若浓度过高会导致效率降低;烟尘中含有重金属,重金属会抑制脱硫反应,钙无法有效与二氧化硫反应。以上排除设备无法良好运转下导致脱硫反应效率降低的原因,若设备因为腐蚀等原因出现问题更会导致反应变慢。

1.5 石灰石特性对脱硫效率的影响

石灰石的颗粒大小严重影响着脱硫反应的进行。石灰石的体积越大越会导致反应效率底下,所以要对石灰石的体积进行加工,最好是颗粒越细越好。但在考虑颗粒细小的基础上也要注意性价比,要求越细会导致加工所需时间延长,也不利于工作效率。除了石灰石的颗粒大小外,石灰石本身的纯度也会严重影响脱硫效率。石灰石里可能有各种硅化物、碳酸镁和不溶于酸的物质。这些杂质有的会因为石灰石的硬度变大从而导致浆液质量不理想,有的因为不溶解会导致石灰石表面被不溶物覆盖。这些因素都会导致吸收剂的活性降低,而吸收剂活性会对其溶解速度及溶解度有很大影响。总体来说,石灰石为原料通过加工会生产出石膏,石膏是脱硫的原料之一,石膏的纯度与脱硫的效率成正比。

2优化脱硫效率的方法

2.1吸收液的pH值要符合标准

吸收液的pH值为5.0左右,上下不要超过0.5。超过或者低于这个数值范围都会影响脱漏工作的效率。若pH值超过5.5,虽然不影响化学反应效率,但是会影响系统的运行效率。产物会以固态的物理存在方式依附于设备内部,尤其是各类管道。管道的清理是很繁琐的工作,若泵体堵塞,清理的时候更会延长。所以不可以让pH值过高;若pH值过低,尤其是低于4.0后,会影响石膏产出的质量,影响硫化物的吸收效率。因为最佳反应效率的环境是5.0左右,酸的强度每增加1.0,对设备的抗腐蚀能力要求也会增强些。酸度过低会腐蚀设备,设备抗腐蚀性能越强造价也会越加高昂。所以要科学控制吸收液的pH值范围。

2.2脱硫剂和烟气的接触条件会影响脱硫效率

烟气中有很多硫化物,石灰石浆液中的有效成分是石膏。要提高脱硫效率就要加强两者的反应,可以通过增加接触面积和增加接触时间来加强。可以通过增加层间反应区域的高度来增强,;可以计算喷头的位置,尽可能让每个喷头间的间距保持适当距离。这样既可以不浪费喷头数量又可以扩大反应面积。让烟气和脱硫剂可以更多接触。

2.3把握好液气比例及入口烟气的含硫量

吸收液越多,烟气越少,则单位体积内的烟气越反应完全。但是这样也会导致吸收液的利用率低下,硫化物气体无法与石灰石发生充分的反应,导致无法达到脱硫的目的。所以需要合理计算吸收液和烟气的比例,让烟气中的硫化物和吸收液的反应达到动态平衡。首先要控制反应液的浓度,然后控制塔入口烟气的含硫浓度,保证脱硫反应充分和石灰石的利用率。经实践,#1、#2塔烟气量控制在418453Nm3 / h(标、干、a=1.45)与617087Nm3 / h(标、干、a=1.45)下,同时控制入口2160mg/Nm3(标、干、a=1.45)状态下,脱硫效率可以达到99%以上。

2.4简析石灰石的品质如何影响脱硫反应

石灰石本身的纯度和颗粒大小是影响脱硫反应的重点因素。石灰石颗粒越细,越会促进吸收。经大量数据分析,纯度90%以上最好;石灰石颗粒度控制在325目筛;酸不可容物控制在3%以内的石灰是脱硫效果最好的石灰。这样让反应更加高效、彻底。

2.5把握烟气温度

烟气的温度也是影响脱硫效率的因素之一。在烟气反应前就要控制温度在60℃左右,这样的温度正适合反应。温度再上升会更有利于烟气接触浆液,提高效率。但是温度越高,需要的能量也越多,浪费能源。另外吸收塔的烟气温度也要控制在80℃,有利于反应进行。

3结语

随着石灰石湿法脱硫技术在各个电力公司的实践应用,硫化物的排放得到了一定的解决,就环境保护方面做出了积极的作用。虽然在实际脱硫技术的使用中还是可能因为设备堵塞、高酸环境造成设备腐蚀等问题依旧存在。本文通过逐步分析,从烟气和吸收液的本身化学、物理性质出发研究不同温度、pH值对脱硫效率的影响。进而让石灰石湿法脱硫作为更实用的技术活跃在化工、电力企业中。

参考文献

[1] 兰颖,马平.湿法烟气脱硫系统脱硫效率的影响因素分析[J].电力科学与工程,2013,(7).

[2] 聂鹏飞,马磊,张鹏.600MW机组湿法脱硫效率降低的原因分析及对策[J].电力科学与工程,2011,(7).

[3] 海广星,胡小林,田亚菲,申建中.石灰石/石膏湿法脱硫工艺脱硫效率影响因素探讨[J].中国科技信息,2011,(1).

[3]杨琳.浅析电厂烟气湿法脱硫技术问题及脱硫效率[J].中国石油和化工标准与质量,2017(4).

[4]刘晓龙,高飞燕.石灰石—石膏湿法脱硫技术问题及脱硫效率探讨[J].内蒙古科技与经济,2010(4).