中车青岛四方机车车辆股份有限公司山东青岛 266000

自列车提速以来,在运行中承受并传递着各种垂向、横向和纵向交变载荷的疲劳断裂问题日益突出。机车车辆的大部分结构部件均为焊接结构,且在其运行过程中所承受的实际应力非常复杂,使得机车车辆的疲劳强度问题变得及其重要而又复杂。因此对铁路车辆的焊接结构抗疲劳性研究具有重大的实际意义。

本文以综合作业检修车车架为研究对象,基于有限元模型,依照EN12663:2010标准,并考虑焊接结构的特殊性,以英国BS7608-1993标准中疲劳设计规范提供的焊接接头S-N曲线数据库为依据,利用Palmgren-Miner线性累积损伤理论,对该检修车车架进行了累计损伤比的计算,并依此判断该产品的疲劳特性。

关键词:综合检修车车架,有限元理论,BS标准,线性累计损伤理论

早在18世纪,随着蒸汽机车的发展,以及机械设备的广泛应用,运动部件的破坏经常发生。破坏往往发生在零构件的截面突变处,破坏处的名义应力不高,低于材料的抗拉强度和屈服点。在19世纪初期,疲劳一词首次由彭赛列提出,它用于表述材料在循环载荷作用下承载能力逐渐耗尽以致最后突然断裂的现象。

对疲劳现象最先进行系统试验研究的学者是德国人Wholer,他从1847年至1889年对金属的疲劳进行了深入系统的试验研究[2]。1850年他设计出了第一台疲劳试验机,对列车的钢制车轴进行疲劳试验,并首次使用金属试样进行了疲劳试验。在试验中,他发现车轴在受到循环载荷作用时的强度远远小于它的静载强度。Wholer系统论述了疲劳寿命与循环应力的关系,提出了S—N曲线和疲劳极限的概念,确定了应力幅是疲劳破坏的主要因素,由此奠定了金属疲劳的基础。

因当时的焊接工艺水平较低,这使得对疲劳现象问题的研究困难重重。直到一个世纪后,才有学者发现了S—N曲线对于疲劳现象问题研究的重要意义所在,并在以前的理论基础上做了进一步完善,根据曲线不同区段提出不同疲劳寿命设计方法。在此基础上,疲劳线性累计损伤理论被提出,基于大量实验数据表明,应力幅才是疲劳问题的主要影响因素。

在国内,米彩盈提出了BO-BO轴式机车转向架焊接结构的轻量化准则,对于构架整体的结构,基于边界元法得到构架侧梁下盖板的横向焊接接头的应力,研究了疲劳损伤及裂纹产生原因[5]。阳光武等博士论文采用了频域和时域结合的方法,预测并研究了车辆的关键部位的疲劳寿命。

缓龙秀、孙守光等对当前提速货车的转向架焊接构架进行了系统研究,主要包括构架应力谱测试方法、疲劳关键位置的确定及应力谱的编制方法等[6]。兰东琳基于P-S-N曲线疲劳试验法、有限元仿真计算对长春轨道客车股份有限公司转向架构架上的对接、十字和横向角接焊缝进行了疲劳寿命分析[3]。刘德刚等通过转SA转向架侧架的研究,将根据准静态法经过有限元分析获得的静态应力,与线路试验获得的载荷一时间历程相结合,对侧架整体进行疲劳寿命的预测及研究[5]。

而在国外,PK Luo,BL.Gabbitas通过有限元法估算了地铁车辆的转向架构架疲劳寿命[2]。分析过程包括定义和测量轨道不平顺,建立车辆模型、简述轮轨外形,获得悬挂系统载荷历程,评估构架的疲劳寿命等过程。在设计初期,采用这种基于车辆实际运行的转向架构架疲劳设计方法是实际可行的。

Stefan Dietz考虑构架结构设计的轻量化要求,基于随机动载荷的疲劳设计,提出了预测方法[2]。具体分析的过程是:首先借助多体动力学仿真计算,得到构架上动载荷,对于运行在直线轨道上的转向架,将动力学运动方程考虑成线性关系,此时的轨道激励主要是轨道不平顺而得到的功率谱。通过有限元法获得疲劳关键部位的应力谱,应用Miner疲劳损伤累积理论预测其疲劳损伤及寿命。

本文以综合作业检修车车架为研究对象,基于有限元模型,依照EN12663:2010标准及英国BS7608-1993标准中疲劳设计规范提供的焊接接头S-N曲线数据库为依据,利用Miner线性累积损伤理论,对该检修车车架进行了累计损伤比的计算,判断该产品的疲劳特性。

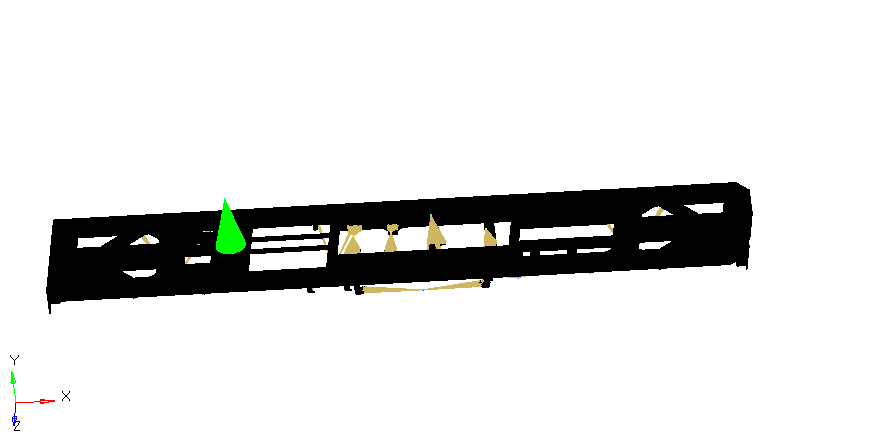

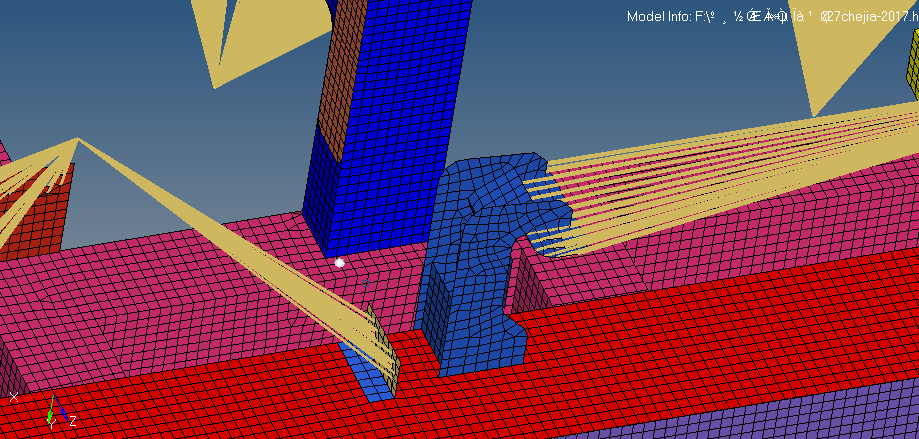

本次工作任务是对综合作业检修车车架进行疲劳强度分析,其有限元模型如图2.1所示。

图2.1综合作业检修车车架的有限元模型

经处理和检查,该模型共有245425个节点,250433个单元。

根据EN12663:2010标准中要求,将车架在垂向、横向和纵向三个方向上的动载荷作为载荷循环计算疲劳载荷,车架应能承受107 次。因晃车影响较大,本文暂计算横向施加0.3g加速度疲劳计算工况。而对综合作业检修车车架的疲劳强度计算,可参照BS7608-1993标准进行计算。

BS标准,即英国“钢结构疲劳设计与评估”使用标准,其中的抗疲劳设计与评估方法最初是英国焊接研究所为了评估焊接接头的质量进行大量焊接接头疲劳试验,通过疲劳试验判断焊接质量属于何种等级。BS标准适合焊接结构的疲劳寿命预测与评估。

使用BS标准时,首先根据需要被评估的焊接接头的几何形状以及外部可能施加的疲劳载荷的作用方向这两个因素,对焊接接头的疲劳等级进行确定。

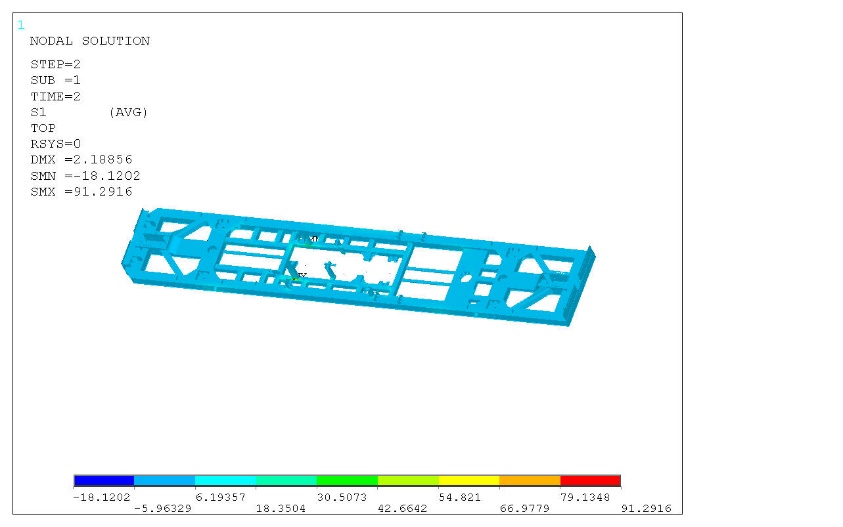

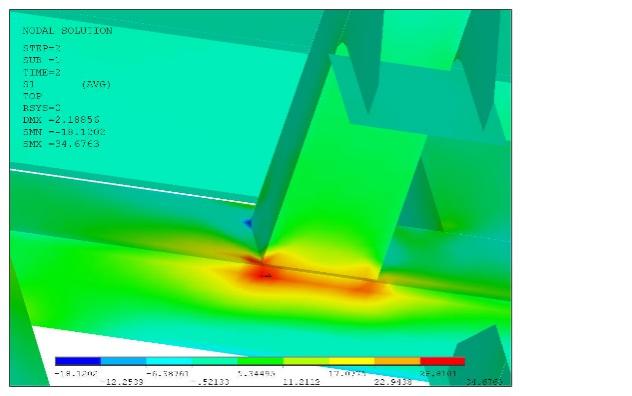

将施加载荷及约束后的模型导入ANSYS中计算,经过评选,本人所评定的疲劳评估点,如下图所示。

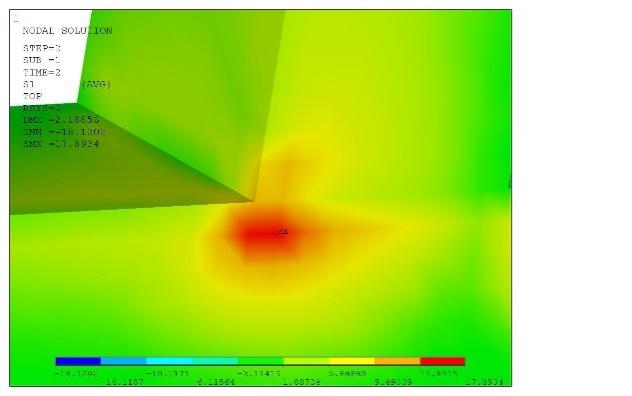

图2.2横向施加0.3g加速度下的最大主应力云图

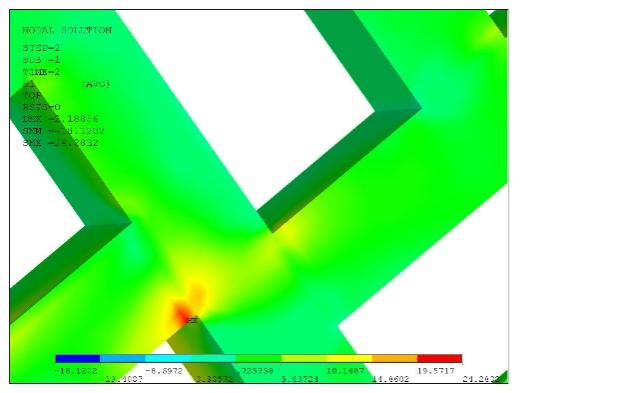

图2.3(a)疲劳评估点(节点号373412)

图2.3(b) 疲劳评估点(节点号393612)

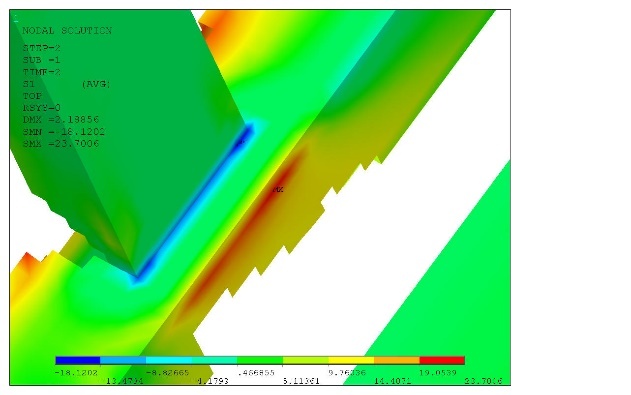

图2.3(c) 疲劳评估点(节点号187779)

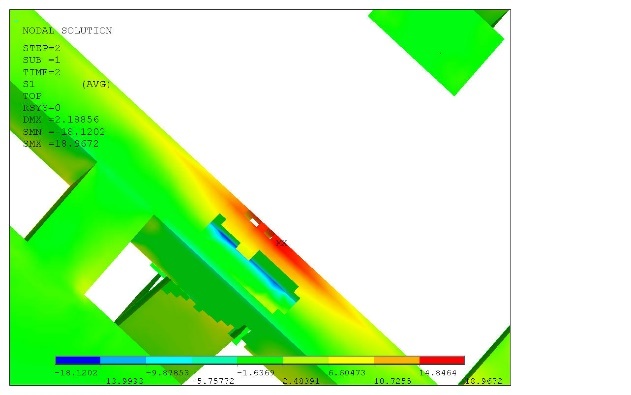

图2.3(d)疲劳评估点(节点号164668)

图2.3(e)疲劳评估点(节点号186609)

图2.3(f)疲劳评估点(节点号375821)

图2.3(g)疲劳评估点(节点号373249)

图2.3各个疲劳评估点最大主应力云图

将评估点的相关数据进行整理,如表2-1所示。

位置编号 | 节点编号 | 焊接形式 | 等级 | | | | |

A | 373412 | 焊缝 | F | -2.01E-10 | 91.292 | -6.00E-11 | 40 |

B | 393612 | 焊缝 | F | -8.34E-11 | 35.387 | -5.29E-11 | 40 |

C | 187779 | 焊缝 | F | 14.591 | 34.676 | 3.3042 | 40 |

D | 164668 | 焊缝 | F | 7.4735 | 24.283 | 2.70E-02 | 40 |

E | 186109 | 母材 | B | 6.2245 | 23.701 | 2.6639 | 100 |

F | 375821 | 焊缝 | F | -8.09E-11 | 18.967 | 0.83938 | 40 |

G | 373249 | 焊缝 | F | -8.00E-11 | 17.893 | 1.1394 | 40 |

H | 202197 | 焊缝 | F | -2.00E-10 | -6.90E-10 | -5.97E-11 | 40 |

依据BS7608-1993标准,在疲劳计算工况作用下,部件评估点的累积损伤如表2-2所示。

表2-6综合检修车部件评估点的累积损伤

位置编号 | 焊接等级 | 计算项目 | 工况2 | |

横向施加0.3g加速度工况 | A | F | 应力范围 | 91.292 |

损伤比 | 11.888257 | |||

B | F | 应力范围 | 35.387 | |

损伤比 | 0.5418995 | |||

C | F | 应力范围 | 34.676 | |

损伤比 | 0.4896041 | |||

D | F | 应力范围 | 24.283 | |

损伤比 | 0.082454 | |||

E | B | 应力范围 | 23.701 | |

损伤比 | 0.0001773 | |||

F | F | 应力范围 | 18.967 | |

损伤比 | 0.0239714 | |||

G | F | 应力范围 | 17.893 | |

损伤比 | 0.0179108 | |||

H | F | 应力范围 | -6.90E-10 | |

损伤比 | 0 | |||

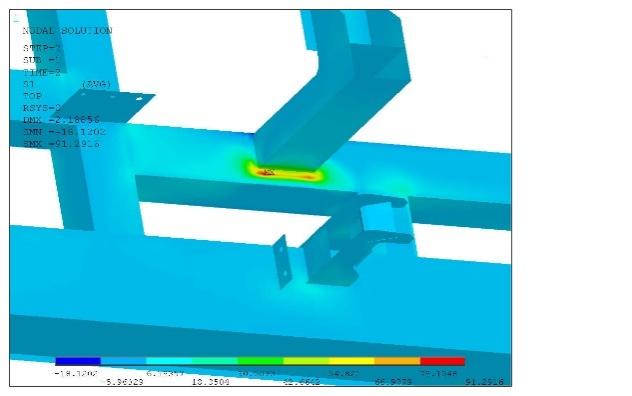

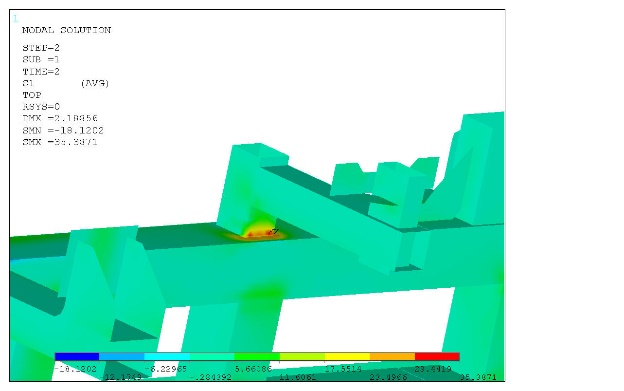

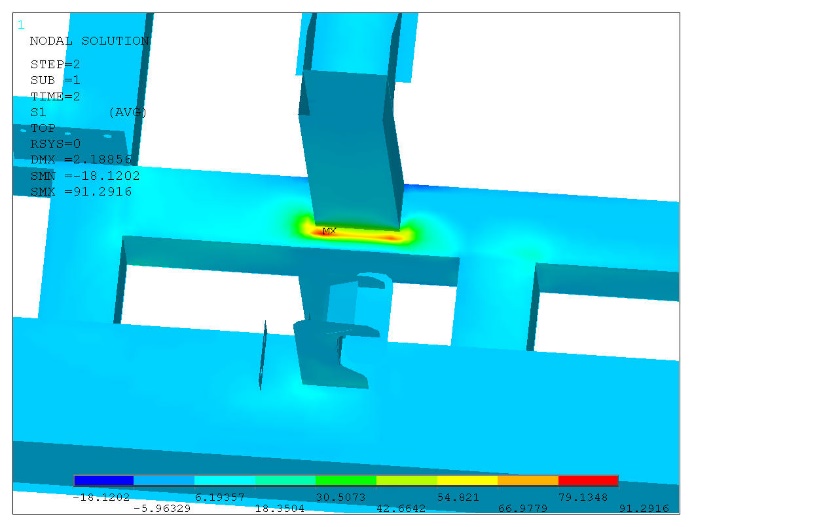

通过对横向施加0.3g加速度下疲劳评估点的疲劳寿命计算,发现疲劳评估点A(节点号373412)的线性累计损伤比超过1,该点的疲劳寿命不合格,而其余疲劳评估点的线性累积损伤比都低于1,这些疲劳评估点的疲劳寿命合格。疲劳评估点A的位置如图2.8、图2.9所示。

critical

图3.1工况2下的疲劳评估点A所在位置

图3.2工况2下的疲劳评估点A附近的最大主应力云图

综上所述,车体的疲劳强度不能满足使用要求,是不安全的。需要进一步的优化和改进结构。

[1] 严隽耄.车辆工程[M].北京:中国铁道出版社,2005.

[2] 孙志礼,冷兴聚,魏延刚,曾海泉.机械设计[M].沈阳:东北大学出版社,2000.

[3] 张一喆,李强.基于运用条件的高速动车组枕梁的疲劳损伤[J]. 北京交通大学学报,2017,(41):74-77.

[4] 武奇,邱惠清,王伟生.基于结构应力的焊接接头疲劳分析[J].焊接学报,2009,(03):101-105+118.

[5] 唐薇.标准动车组转向架构架疲劳可靠性研究与结构优化[D].北京交通大学,2015.

[6] 霍立兴.焊接结构工程强度[M].北京:机械工业出版社,1995.

[7] British Standard Institute. BS7608-1993 Fatigue design and assessment of steel structures [S]. British: BSI,1993.

[8] 刘鸿文.材料力学[M].北京:高等教育出版社,2011.

[9] 兆文忠,李向伟,董平沙.焊接结构抗疲劳设计理论与方法[M].北京:机械工业出版社,2017.