江南造船(集团)有限责任公司 201913

摘要:结合当前世界能源格局,分析5Ni钢气保焊的必要性。总结了船用5Ni钢磁偏吹产生原因及磁偏吹影响因素,介绍了几种磁偏吹解决措施,为实际生产提供参考。

关键词:5%Ni钢、气保焊、磁偏吹

1、序言

乙烷作为石油和天然气的一种重要组成部分,其物理特性与LNG接近,具有良好的燃烧和环保性能,正逐渐受到能源市场的关注。受片岩气开发规模扩大等因素影响,全球LEG产量增加,跨地域需求加大,乙烷海上运输需求攀升,但目前国际航运市场上可运载该类气体的多为20000-30000m3级运输船,且均为C型半冷半压式液罐,运输效率和运营经济性不高,因此乙烷运输船向超大型(80000m3以上)、液舱空间高利用(菱形液舱)方向发展就成为一种必然趋势[1]。

5%Ni钢综合成本低、力学性能好、低温韧性好,具有超高的低温冲击性能,是目前LEG运输船液舱壳体的主要原材料。船级社对5Ni钢成分及性能要求见表1和表2。

表1 5Ni钢化学成分要求

钢号 | C | Mn | Si | P | S | Ni | Cr | Mo |

5Ni | ≤0.12 | 0.3-0.9 | 0.1-0.3 | ≤0.025 | ≤0.02 | 4.7-5.3 | ≤0.25 | ≤0.08 |

表2 5Ni钢交货状态及力学性能要求

钢号 | 交货状态 | 屈服强度 | 抗拉强度 | 延伸率 | 冲击温度 | 冲击功 |

5Ni | NT/QT | ≥390 | 520-710 | ≥21 | -110℃ | 27 |

当前国内船用5Ni低温钢的焊接主要采用手工电弧焊,使用TN-5T等不锈钢焊条,采用交流焊机焊接。施工时根据板厚,多采用60°V形坡口,采用多层多道,小规范焊接。该方法焊接效率低,打磨工作量大,受焊工操作影响大,产品质量稳定性不高,不利于在大型结构件上使用。

菱形液舱采用薄壁结构,存在大量对接及角接焊缝,若仍使用传统手工电弧焊将严重影响建造周期,且不利于质量管控。因此使用高效焊接方式如埋弧焊、气保焊等,就成为建造此类液舱的关键。

5Ni钢气保焊使用实芯焊丝、Ar+CO2混合气体、脉冲直流焊接电源,试板试验阶段,相较于传统焊条焊接,采用气保焊显著提高了焊接效率,但由于使用了直流电源,且5Ni钢属于易磁化材料,当焊接位置剩磁量≥0.8mT时,出现磁偏吹现象,焊接电弧不稳定,熔滴过渡不正常,且极易产生多种焊接缺陷。本文将从磁偏吹产生原因,影响因素,解决措施等方面加以总结介绍。

2、磁偏吹产生原因

目前,船厂分段建造之前基本上采用电磁吸盘方式吊运钢板,从钢板预处理开始,切割、下料、加工、弯曲等等一系列过程,均会一定程度上磁化钢板,尤其是5Ni这类镍元素含量高的钢板,将会在钢板中产生剩磁。

焊接过程中,在电弧和电极以及工件中将产生电弧磁场,焊接时,钢板的剩磁场与电弧磁场重叠,改变了电弧周围磁场的均匀性,迫使电弧朝磁场较弱的方向偏移,破坏电弧的稳定性,极易产生焊接缺陷。

实验室条件下,5Ni钢板对接V形坡口焊前坡口内剩磁量超过1.0mT,随焊接过程,待焊接位置磁场进一步变化,电弧逐渐不稳定,发出刺耳的爆音,飞溅增加,影响焊缝成型,焊道两侧出现大粒金属飞溅,见下图1。

图1 焊道中剩磁量、磁偏吹对焊缝成形的影响

3、磁偏吹影响因素

磁偏吹影响因素较多,经生产实践总结可归纳为[2]:

表3 磁偏吹影响因素

影响因素 | 具体表现 |

材料物理性能 | 金属材料中铁磁性元素(如铁、镍、钴等)含量高时,磁偏吹严重(除奥氏体不锈钢) |

焊接电源 | 直流电源较交流电源易产生磁偏吹 |

工件 | 工件体积大、结构装配复杂时易产生磁偏吹 |

焊接 | 对接焊缝,装配间隙小时,易产生磁偏吹 |

纵向焊缝长度较长时,易产生磁偏吹 | |

角焊缝易产生磁偏吹 | |

V形坡口比J形坡口易产生磁偏吹 | |

地线与电弧距离远时,易产生磁偏吹 | |

焊接电流大(≥250A)时,易产生磁偏吹 | |

直通焊比退焊法易产生磁偏吹 | |

长弧焊接易产生磁偏吹 |

4、磁偏吹解决措施

1)适当改变工件上接地线位置,尽可能使焊接电弧周围的磁力线均匀分布。对于长的个大的工件,可采用两端接地或是多点接地的方式,保证电弧周围的磁力线分布对称,避免磁偏吹现象的产生。但由于剩磁场的复杂性以及导致工件磁化原因繁多,在同一条焊缝上磁场分布强度不均,该方法并不一定能够见效。

2)选择合适的工艺方法。焊接前应清除焊件周围会对电弧磁力线均匀分布产生干扰的的铁磁性物质。焊接时,应尽量采用短电弧进行焊接,减短电弧中带电粒子受外加磁场作用的时间,避免偏移量加大。适当调整焊枪角度,使焊枪朝偏吹的一侧倾斜。

3)避免直通焊,采用分段退焊法能够有效降低磁偏吹的影响。

4)减少工件上的剩磁

(1)外加磁场法

实验中,使用如图2所示的简易磁性工装。焊接前,使用高斯计测定待焊接坡口内剩磁量大小,对超过0.8mT的部位进行标记,使用指南针测定磁场方向,根据剩磁场大小及方向,在焊缝坡口两侧固定磁性工装,工装磁极方向与剩磁场方向相反,工装磁性可调。通过布置磁性工装,原剩磁场被外加磁场平衡,焊接过程平稳,磁偏吹现象未发生。

图2 简易磁性工装

(2)局部加热法

对剩磁场强的部位进行局部加热,原子磁畴排列会被打乱,能有效达到消磁的效果[3]。

脉冲钨极氩弧焊采用低频调制的直流或者交流脉冲电流加热工件。通过调节脉冲波形、基值电流、峰值电流、脉冲频率、电弧燃烧时间等参数,可对热输入进行较为精准的控制。

试验中,使用如图3所示的WSM-315逆变式直流脉冲氩弧焊机。

图3 试验所用的Ni钢与脉冲氩弧焊机

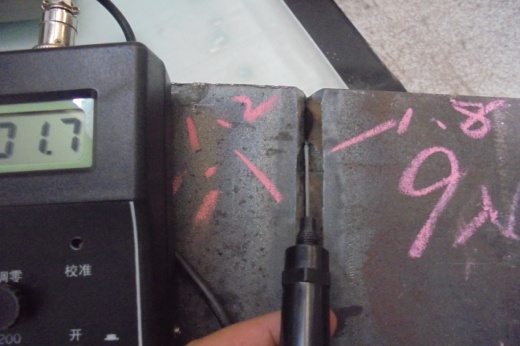

加热前,使用高斯计对待焊坡口内剩磁量进行测量,并在焊缝两侧进行标记,如图4所示。

图4 试验前坡口内剩磁量

使用脉冲氩弧焊机对坡口内剩磁量≥0.8mT的部位进行加热(注:不进行填丝)。调节参数:脉冲频率1Hz、基值电流100A、峰值电流180A、占空比50%、电弧燃烧时间5至7s。待工件冷却后再次测量,实测值如图5所示

图5 试验后坡口内剩磁量

通过试验,验证了脉冲氩弧焊加热焊缝的方法能有效降低Ni钢焊缝坡口内的剩磁量。

4、结论

随着世界能源格局变化,乙烷运输船向超大型VLEC发展成为一种必然趋势,而5Ni钢高效焊接作为保证该型船舶建造周期与建造质量的关键需引起格外关注。船厂生产建造过程中,5%Ni钢磁化不可避免,焊接磁偏吹将会对焊接过程及焊缝质量产生极大的影响。通过合理布置地线、选择合适工艺方法、分段退焊、外加磁场等措施能一定程度上减少焊缝坡口剩磁。同时,使用脉冲钨极氩弧焊对剩磁量≥0.8mT区域进行电弧加热,能有效降低焊缝中剩磁。由于磁偏吹影响因素繁多,应结合生产实际,选用合适的解决措施。

参考文献:

[1]溥洋.LEG燃料动力技术及VLEC市场前景分析[J].中国远洋航务,2015,(12):76-77.

[2]杨新华.电弧焊方法中磁偏吹产生原因及防止措施[J].热加工工艺,2015,44(15):233-235,238.

[3]渤海造船厂集团有限公司.一种低合金高强度结构钢磁偏吹消除方法:CN201811613378.3[P].2019-03-29