江苏省徐州市沛县大屯煤电公司徐庄煤矿 江苏 徐州 221611

摘要:通过地应力测试及工作面超前应力分析确定工作面回采期间对底板大巷的超前和滞后影响范围,并结合井下实测工作面底板大巷变形量总结跨大巷回采期间底板大巷的变形规律,为底板大巷的扩修和加固提供技术支持。

关键词:地应力、超前支撑压力、周期来压、蠕变

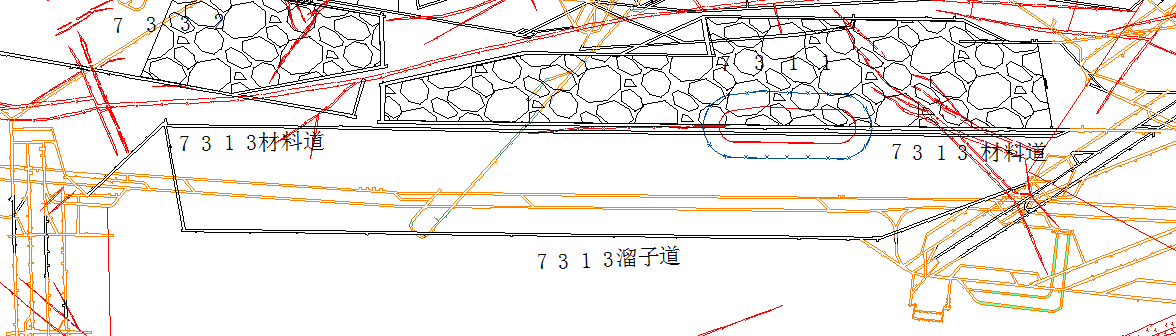

大屯煤电公司徐庄煤矿7313工作面走向长度 1273m,倾向长度 225m,平均煤厚 4.95m;煤层倾角平均26.5°,埋深-640~-780m冲击危险性评价中等冲击危险;7313工作面下方为-750轨道大巷和皮带大巷,工作面为跨大巷平行回采,跨采影响长度近千米,工作面距轨道大巷净间距17~27m,距皮带大巷净间距31~36m。

图1-1工作面位置平面图

-750大巷东翼原支护方式为锚杆(管缝锚杆,圆钢锚杆)+网+喷砼支护

为减少7313工作面回采后顶板垮落对-750东翼大巷造成的影响,对-750东翼大巷顶、肩窝进行锚网索加固。具体加固方法如下:

⑴、加固方式:锚网、锚索。

⑵、顶帮采用GMLZ-500/22-2200左螺纹钢锚杆,配Φ12mm,长3600mm,宽60mm的圆钢钢带梁、铁托盘,铁托盘规格:150×150mm,锚杆间排距800mm×800mm,每排施工7根同规格锚杆。顶帮铺钢筋编织点焊网片,规格:WH1500×1000/120×100/6/780,网片搭茬1-2孔,使用14#扎丝、每200mm联一扣(将扎丝对折成双股使用,扎丝扭结不少于3圈),单排扣距≯200mm,双股双排交错联接,顶板扎丝尾巴顺势朝两肩窝,两帮扎丝尾巴朝底板。

⑶、顶部锚索间排距1000mm×1600mm,帮部锚索间排距800mm×1600mm,锚索规格:SPK17.8-7/1860/4000,配300mm×300mm×16mm方形铁托盘,断面施工5根锚索。

图1-2加固位置图

在-750东翼大巷确定了两处测量地点,分别是:①-750水平东翼轨道大巷,测点布置在8#煤层底板岩层中;②-750水平Ⅱ-Ⅰ采区通风下口,测点位于7#煤层顶板岩层中。

表1-1 地应力统计表

测点编号 | 测点位置 | 距地表深 度 (m) | 主应力大小MPa | 主应力方向夹角度(°) | ||

P1/P2/P3 | V (垂直) | W(东西) | N(南北) | |||

1#孔 | -750水平 东翼轨道大巷 | 780 | 14.79 | 103.83 | 60.51 | 146.83 |

8.85 | 16.39 | 75.35 | 97.2 | |||

8.51 | 98.63 | 33.6 | 57.82 | |||

2#孔-1#点 | -750水平Ⅱ-Ⅰ采区通风下山 | 780 | 15.43 | 76.44 | 61.85 | 148.21 |

12.17 | 166.37 | 84.67 | 102.51 | |||

10.27 | 91.33 | 28.74 | 61.3 | |||

2#孔-2#点 | 14.67 | 68.81 | 65.88 | 146.94 | ||

8.99 | 149.11 | 60.18 | 97.33 | |||

7.02 | 68.62 | 40.06 | 57.97 | |||

根据测量结果地应力监测情况如下:

1)三个测点地应力测试结果均显示,区域水平地应力较高,轨道大巷测点最大主应力σ1=14.79MPa,与铅垂方向成103.83º夹角,中间主应力σ2与铅垂方向有较小的夹角为16.39º,最小主应力σ3接近水平方向,与铅垂方向的夹角为98.63º。

2)地应力测点绝对深度约780 m,如取上覆岩层的平均容重γ=2.5 t/m3用公式σv=γh估算铅垂应力,则σv的估算值为19.50 MPa左右,而计算所得垂直方向的应力分量为9.18 MPa,二者相差较大,表明该区域存在构造应力。区域巷道受构造应力与采动应力叠加影响,巷道稳定性差。

7303工作面目前材料道布置13组应力计,溜子道布置12组应力计,超前工作面均超过300米;监测孔每20m布置一组,孔深浅孔8m,深孔14m。本次选取7月23日至8月5日监测数据进行分析如下:

图2-1:两道超前应力在线变化趋势图

从图中可以看出自26日起工作面应力数据处于上升趋势,27日达到峰值点,28日降低后逐渐平稳,此现象与微震数据反应出的工作面周期来压基本一致,采空区顶板逐渐断裂、垮落,应力向工作面前方叠加,导致应力计数值上升,预计下次周期来压时重复出现此现象。根据应力在线系统监测数值推算工作面超前支撑压力影响区域大致在90-125m,由于工作面内断层较多,超前支撑力影响范围可能会与断层的赋存情况及工作面回采对断层的扰动影响有所不同,但应力值反映的应力叠加情况与工作面微震震源分布基本相

(1)巷道开挖后,巷道表面围岩应力由三向应力状态(原岩平衡状态)向两向应力状态转变,巷道表面由于应力集中而产生塑性破坏,在塑性区内应力降低,并向深部转移,直至围岩应力再次平衡。无采动作用时,巷道围岩应力分布左右对称,在巷道顶板围岩及两底角处出现应力集中区,有效应力峰值及最大剪应力峰值均出现在巷道顶板围岩内,距离巷道顶板表面约1.2m处,应力增高区范围约6~8m内,围岩塑性区半径为1.2~1.6m并以底板破坏为主;

(2)受上方工作面采场采动应力的影响,下方巷道围岩应力增高区范围明显增大,且应力峰值点与无采动影响下的有所改变,有效应力及最大剪应力峰值沿煤层倾角方向出现在巷道右帮顶部,围岩塑性区范围扩大,在巷道两帮产生较大的塑性区,塑性半径为1.8m~2.2m;

(3)受上方工作面采场支承压力作用,巷道顶板下沉量增幅较大,同时受工作面巷道侧向支承压力影响,靠近巷道侧岩层形成层裂,巷道变形整体表现为以巷道底鼓及靠近巷道侧开裂变形为主。

(4)随着距离工作面推进距离的减小,巷道围岩等效应力与剪应力集中区范围不断增大,等效应力与剪应力的峰值点位置逐渐向巷道围岩深部移动;

(1)随着采煤工作面推进,煤层上方的岩层不断塌落,在工作面后方40米范围内由于塌落的岩石未被压实,其上垂直应力随着后方塌落的岩石的延申呈线性分布,为底板应力降低区,处于卸压状态,造成巷道底鼓和顶部岩体破坏,巷道两帮应力集中,造成破坏和移动。

(2)周期来压步距根据井下实际观察结果确定,周期来压步距约为30.6m,在工作面未来压期间,工作面采空区40米范围内-750大巷顶板岩层因围岩压力减小,岩体膨胀岩层理面错动位移,结合岩体内部的物理变化,造成节理裂隙发育、岩体强度降低,进而形成巷道表面破裂、碎涨、松动变形,多层位的胶结松动与错动,岩体表面因泥质成分的不同,造成破裂碎涨的大小不同,巷道蠕变,巷道变形表现出两侧顶部偏下破坏及底鼓。

图3-1 大巷宽度及高度变化趋势

(1)皮带巷在工作面中部靠下,上部工作面两侧巷道侧向支承压力对巷道影响较小,表现在巷道宽度上变形量少;在上方工作面采动应力影响下,超前支承压力影响下巷道顶板下沉量大,在巷道右侧变形为主,采空侧巷道变形表现为以巷道底角底鼓。

(2)轨道巷在工作面下部靠近溜子道侧,受工作面采动影响和巷道侧向支承压力影响较大,巷道变形量在宽度和高度上呈连续性变化,整体变形量相较皮带巷要大。

(1)皮带巷与轨道巷均受上部7313工作面采动应力影响,同时轨道巷还受7313工作面溜子道的侧向支承压力的影响,在巷道变形上两者表现不同。

(2)在工作面现切眼超前位置上皮带巷右侧受采动影响大表现为巷道右侧顶部变形开裂,轨道巷受溜子道侧向支承压力影响大,表现为巷道左侧变形开裂。

(3) 随着工作面推进水平应力值逐渐降低,巷道上覆岩层承受垂直应力和水平应力比值逐渐升高,造成岩体越来越容易被破坏,特别是在有效应力和剪切应力峰值区巷道右侧顶部层裂变形,底角围岩束缚力减少底鼓量增加。

参考文献:

[1] 谢文兵,史振凡等.近距离跨采对巷道围岩稳定性影响分析[J].岩石力学与工程学报,2004(12).

[2] 李学华,姚强岭等.高水平应力跨采巷道围岩稳定性模拟研究[J].采矿与安全工程学报.2008(4).

[3] 许帮贵 ,王凯等.近距离跨采巷道预加固技术研究[J].煤炭科学技术.2020(1)