中车大连机车车辆有限公司 辽宁大连 116000

由于不同的不确定因素对机械零件可靠性的影响性质和程度不同,需要确定各因素对机械零件影响的性质及大小。因此,机械零件的可靠性灵敏度研究在机械零件的可靠性设计领域具有非常重要的意义,而机械零件状态函数灵敏度设计是可靠性灵敏度设计的基础,所以机械零件状态函数灵敏度研究是非常重要的,通过对机械零件状态函数灵敏度分析的研究,可以为可靠性灵敏度打下良好的基础。

在机械零件设计中,零件的承载能力可以用极限状态函数来衡量,一般来说,机械零件的功能参数达到极限值而不宜继续使用时就称为极限状态。换句话说,极限状态就是零件将要丧失工作能力的临近状态。极限状态的判据随零件的工作条件、材料属性、承受载荷的不同而不同,由于这些不确定因素对机械零件的极限状态的影响不同,因此,需要确定各不确定因素对机械零件的极限状态影响的性质及大小,即需要计算得到状态函数的灵敏度。

一、ANSYS软件概述

ANSYS软件作为世界著名的美国ANSYS公司最具盛名的CAE软件产品,自从引进国内之后,由于其具有结构、热、电磁、流体、和耦合场分析功能,可广泛用于核工业、铁道、机械制造、能源、汽车交通、电子、土木工程、造船、生物医学、轻工、地矿、水利、日用家电等工业及科学研究中。

该软件具有以下几个主要特点:1)完备的前处理功能。2)强大的求解器。3)方便的后处理器。4)多种实用的二次开发工具。

二、基于PDS模块可靠度以及参数灵敏度的计算

随着我国铁道车辆运行速度的不断提高,为了确保行车安全,人们对高速转向架构架的疲劳强度设计给予了高度重视,希望通过大量的试验研究,制定出符合我国国情的高速转向架构架强度设计规范。有鉴于此,本文参照JISE4207通则采用有限元法对某动车组转向架构架进行可靠性分析,以考察其结构强度是否满足安全运行要求。

4.1参数化建模、划分网格

从ANSYS自身建模来看,其图形驱动技术支持的界面可管理性和操作性相对较差,无法完成复杂模型的建模,因此结构分析效果大大降低了可信度,并且影响工作效率。而建模恰恰是当前一些三维设计软件的优势所在,而本次所用的转向架构架模型采用AutoCAD软件来建模,然后再导入ANSYS中。

ANSYS对AutoCAD建模的要求(杆系结构通常为iges形式转换面和体几何模型通常为sat形式转换):

所有线条都必须在结点处断开。

两点之间最好只有一条直线。

相同构件置于同一图层应注意模型中的几何点图素。

考虑到整个构架的计算量、计算精度以及构架结构的实际隋况,选定构架整体作为有限元离散模型,有限元网格通过ANSYS软件进行划分,网格数量决定了计算结果的精度和计算量,网格数量越多,结果越精确,但是计算量大,分析时间长。构架划分网格后的离散模型如图4-1:

图4-1 对构架划分网格

4.2加载并求解

由于要考虑各个载荷对转向架构架的疲劳可靠性的影响,所以在此所进行的加载并不是某一种运行情况所受的载荷,而是在此对构架所受载荷进行了汇总并简化了一些不太重要的载荷,其具体施加载荷大小(略)

载荷加载后得到的计算结果如下图:

图4-2 最大主应力云图

从以上的静载求解结果可以看出来,构架的最大主应力和最大当量应力均出现在构架的制动吊座与横梁的焊缝上,因此,在考虑可靠性的分析时,利用其母材最大应力与母材的疲劳许用应力的差值来对母材可靠度的评价,而对于焊缝可靠度,用焊缝最大应力与焊缝的疲劳许用应力的差值来评价。即根据应力—强度干涉理论,在构架的使用过程中,不允许出现应力超过材料的疲劳许用应力的事件的发生,所以构架的失效准则为:

![]()

于是其极限状态函数为![]() ,则构架的使用可靠性便是

,则构架的使用可靠性便是![]() 的概率。

的概率。

因此,对材料的许用应力的了解是非常必要的。

4.3生成概率设计的分析文件

转向架构架可靠度及灵敏度计算随机变量(略)。在初始化建模和载荷等参数(随机输入参数)定义完成后,生成概率的分析文件。

4.4运行概率设计

进入PDS模块并制定分析文件,接下来,定义概率设计中的随机输入参数以及参数之间的相关系数,指定随机输出参数,然后选择概率设计方法,本设计采用蒙特卡罗模拟技术的拉丁超立方抽样方法,最后执行概率设计分析循环计算。

4)计算并列表显示概率响应参数在指定范围内出现的概率,显示概率响应各参数的概率列表如下表:

表1 所得各输出变量的相关系数

变量名称 | 平均值 | 标准偏差 | 偏斜系数 | 峰度系数 | 样本最小值 | 样本最大值 |

主应力 | 6.58e+001 | 1.11e+001 | -1.93e-001 | -3.13e-001 | 2.94e+001 | 9.46e+001 |

角接 | 2.75e+001 | 1.20e+001 | -1.67e-003 | -2.69e-003 | -1.06e+001 | 6.92e+001 |

圆接 | 2.55e+001 | 8.86e+000 | -2.72e-002 | 5.94e-003 | -2.53e+000 | 5.51e+001 |

母材 | 7.74e+001 | 1.09e+001 | -4.29e-004 | -5.48e-004 | 4.26e+001 | 1.16e+002 |

经过概率计算所得各个输出参数的可靠度为:

表2 各输出参数可靠度

变量名称 | 下偏差 | 上偏差 | 可靠度 |

主应力 | 1.00000e+000 | 1.00000e+000 | 1.00000e+000 |

角接 | 9.81094e-001 | 9.93339e-001 | 9.88252e-001 |

母材 | 1.00000e+000 | 1.00000e+000 | 1.00000e+000 |

圆接 | 9.93039e-001 | 9.99192e-001 | 9.97154e-001 |

从表2可以看出,可靠度R分别为主应力100%、角接98.8252%、母材100%和圆接99.7154%。理论上可靠度R为0.9972,发现与所得数值极其接近,产生的误差在允许的范围内,因此,PDS得到的可靠度是准确的。

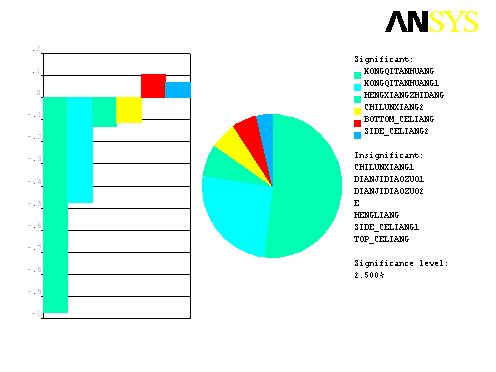

5)计算并绘制可靠性分析设计参数的灵敏度图(举其中角接为例)

4-7 角接部位灵敏度图

从随机变量角接部位灵敏度向量可以看出,侧梁下盖板板厚和侧梁侧盖板板厚2的最大应力MAXSTR灵敏度为正,角接部位最大应力MAXSTR将随着侧梁下盖板板厚和侧梁侧盖板板厚2的增大而增加,也就是说,侧梁下盖板板厚和侧梁侧盖板板厚2对最大应力MAXSTR的影响是积极的;空气簧左侧承受载荷、横向止挡承受载荷、齿轮箱2承受载荷的最大应力MAXSTR灵敏度为负,角接的最大应力MAXSTR将随着空气簧左侧承受载荷、横向止挡承受载荷、齿轮箱2承受载荷的增大而降低,也就是说,空气簧左侧承受载荷、横向止挡承受载荷、齿轮箱2承受载荷对角接的最大应力MAXSTR的影响是消极的。此外,从对角接最大应力MAXSTR的影响程度来看,空气簧左侧承受载荷的改变对角接最大应力MAXSTR的影响最大,也就是说角接最大应力MAXSTR对空气簧左侧承受载荷的改变最为敏感。

五、结论与展望

本文在总结国内外机械零件可靠性研究现状的基础上,将ANSYS软件有限元概率设计模块(PDS)应用到机械零件状态函数灵敏度分析领域,充分利用其完备的前处理功能、强大的求解器、方便的后处理器和有限元概率设计等功能,较好地解决了可靠性研究中的一些难点问题,也为机械零件状态函数灵敏度分析提供了一种新途径。本文主要内容包括:

1)当有限元模型的输入参数不确定时,有限元结果的不确定程度有多大,响应参数的置信度有多高,响应参数包括ANSYS软件计算的所有结果项。

2)输入参数的不确定性决定响应参数的不确定性,目标产品满足设计要求的概率有多大,即产品可靠度,确定由于输入参数的不确定性导致的结构的失效概率数值绘制失效概率分布函数(通过分布函数图判断结构的失效概率)。

3)确定输入变量和输出结果变量之间的相关系数。

4)在所有不确定性的输入参数中哪个参数的不确定性对于响应参数的影响程度最大,或者说对于目标产品最容易引起其工作失效,即判断对输出结果相对于输入参数的灵敏度,ANSYS软件可对任一输出结果进行灵敏度分析,灵敏度分析可以使设计出的零件可靠度更高或在保持相同可靠度的情况下降低成本,根据灵敏度分析结果可以判断通过变化哪些参数来实现可靠度优化,达到灵敏度分析的目的。

5)近年来,结构构件(截面)或单失效模式可靠度的研究取得了巨大进展,目前已达到使用化程度。实际上,由于多种因素的作用,机械零件的失效很多情况下是由于多种失效模式引起的。目前,机械零件的可靠性分析多集中在对单失效模式的研究上,而对多失效模式结构体系的可靠性灵敏度分析的研究则没有涉及,本文将ANSYS软件中PDS模块应用到多失效模式机械零件的可靠性分析中,研究了多失效模式串联结构体系和并联结构体系的可靠性设计问题。