(国核电站运行服务技术有限公司,上海 200233)

摘要:自从国内核电站发生运行期间发生汽轮机叶片断裂事件后,多家单位对该事件组织技术交流和经验反馈,通过对叶片运行时的受力情况和易产生缺陷区域进行分析,明确了缺陷不能被完全检出的原因;通过比较试验法,改进并确定了最优的渗透检测技术工艺,并在各核电站换料大修中得以应用。

关键词:汽轮机转子叶片;叶片缺陷区域;渗透检测

Penetration detection of rotor blades of conventional island steam turbine

LI Ning,Zhang chun jin

(State Nuclear Power Plant Service Company,Shanghai 200233,China)

Abstract:Rotor blade is the core component of steam turbine, its quality directly affects the nuclear safety of nuclear power plant. During the normal operation of a nuclear power plant in China, the rotor blade fracture of low-pressure cylinder turbine occurred, which resulted in the abnormal shutdown of the unit and seriously affected the nuclear safety. After the incident, each nuclear power unit organized technical exchange and experience feedback. During the refueling overhaul of each nuclear power unit, the turbine rotor blade of the unit was self-checked and a certain number of cracks were detected. During the refueling overhaul of the nuclear power plant, these defective blades were replaced in time to eliminate potential safety hazards and ensure the safe operation of the nuclear power plant. This paper will analyze how to conduct permeation test on turbine blade.

Key Words:Turbine rotor blade; Blade defect area; Penetration testing

0引言

转子叶片是汽轮机的核心部件,它的质量直接影响核电站的运行安全。国内某核电站机组正常运行期间,发生了低压缸汽轮机转子叶片断裂事件,导致机组非正常停机,造成较大的经济损失。发生该事件后,各核电单位组织技术交流和经验反馈,要求在核电机组换料大修期间,自查本单位机组的汽轮机转子叶片。通过渗透检测发现了一定数量的裂纹类缺陷,并在核电站换料大修期间及时更换了这些有缺陷的叶片,消除安全隐患,保证了核电站的安全运行。本文对汽轮机叶片渗透检测的技术特点、缺陷产生原因进行分析,优化渗透检测工艺。

1 低压缸转子叶片工况分析

核电站常规岛所使用的汽轮机为多级冲动式汽轮机,由于其运行时工况复杂,所以转子叶片承受的应力也很复杂。在变工况运行的情况下,当蒸汽温度降低时,末几级叶片的蒸汽湿度增加,加剧了末几级动叶片的水滴冲蚀,缩短了叶片的使用寿命。

汽轮机工作时,叶片上受到的作用力主要有2种,一种是在其高速转动时产生的离心力,离心力又分为离心拉应力和离心弯应力;另一种是在气流的作用下产生的气流力,气流力又分为气流弯应力和动应力。叶片在受到离心拉应力、离心弯应力和气流弯应力的作用下,会在原平衡位置附近发生自由振动,此时的振动频率称为自振频率;叶片在受到动应力的作用下,会按激振力的频率振动,即发生受迫振动,此时的振动频率称为激振频率。当叶片的自振频率与激振频率相等或成整数倍时,叶片会发生共振,振幅和振动应力急剧增加,极易引起叶片的疲劳损坏。若叶片断裂,其碎片可能将相邻叶片及后级的叶片打坏,还会使转子失去平衡,引起机组强烈振动,造成严重的后果。

核电站在该理论的基础上,组织技术交流和经验反馈,将次末级(第6级)叶片更换为带凸台连接的新型叶片,从而避免产生共振现象。自更改新型叶片后,各核电站运行中在未发生叶片断裂事件,在多次核电站换料大修中也未检测出任何缺陷。

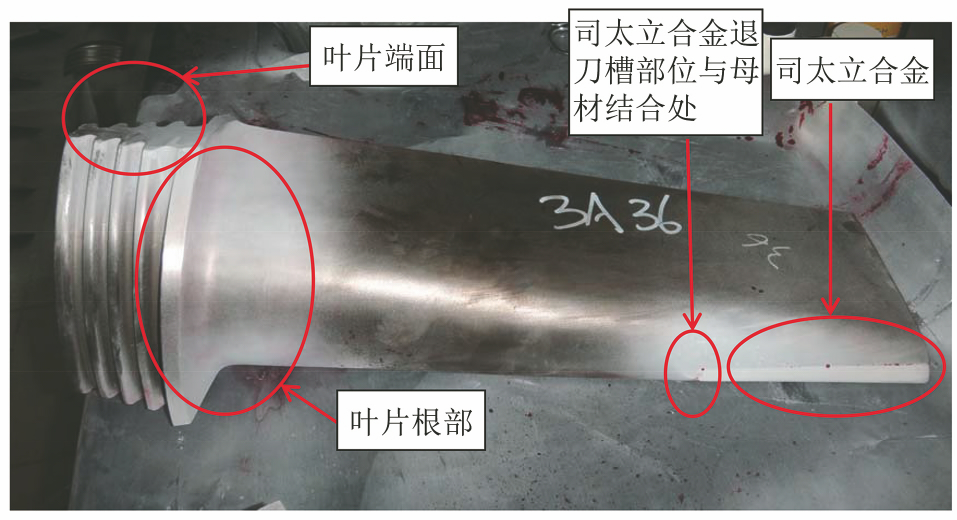

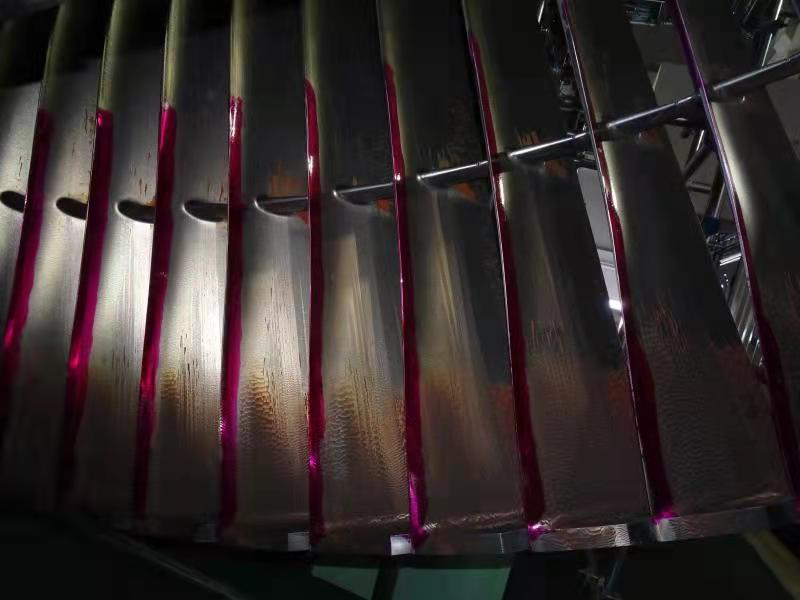

基于对叶片工况和所受应力的分析,将低压缸汽轮机叶片的渗透检测区域确定为末三级转子叶片,检测范围包括末三级动叶片叶身、叶根及两侧端面,司太立合金、司太立合金退刀槽部位与母材结合处,叶片受检部位如图1-1、图1-2所示:

图1-1:转子叶片受检部位示意图

图1-2:转子叶片检验区域

2 渗透检测基本原理

渗透检测(P e n et r ati0n Testing,符号缩写为PT),是一种表面无损检测方法,属于无损检测五种常规方法(射线检测 、超声波检测、磁粉检测、渗透检测、涡流检测)中的一种,又称渗透探伤,是一门综合性科学技术。

渗透检测的原理是通过在被检材料上浸涂渗透力较强的渗透剂,利用渗透剂对微细孔隙的渗透作用,渗入材料空隙之中。然后,用清洗剂充分清洗材料表面的剩余渗透剂,最后用显像剂喷涂于被检材料,借助毛细管的作用原理,将空隙中的渗透剂吸出并加以显示,探测出缺陷的形貌及分布状态。

渗透检测主要可分为荧光法和非荧光法。荧光法称为“荧光渗透检测”,非荧光法称为“着色渗透检测”。一般而言,肉眼无法察觉的微裂纹,经荧光渗透检测,在紫外光灯的照射下,黄绿色荧光格外醒目,达到显示缺陷的目的。着色渗透检测,主要利用毛细现象使渗透液渗入缺陷,经清洗剂清洗,使表面渗透液清除,而缺陷中的渗透液残留,再利用显像剂的毛细管作用吸附出缺陷中残留的渗透液而达到检验缺陷的目的。

3检测技术特点及缺陷漏检分析

3.1转子叶片渗透检测技术特点

采用溶剂去除型渗透法对汽轮机转子叶片进行渗透检测,相对于水洗型(灵敏度低、操作简单)和后乳化型(灵敏度高、操作繁琐)检验方法,具有灵敏度高和操作简便的双重优点,既保证了叶片缺陷的检出率,又有效缩短了核电站换料大修的工期。一般而言,核电站在建设安阶段和在役检查阶段,现场渗透检测作业的有如下技术特点和要求:

(1)要求对表面开口缺陷的检测灵敏度高,高灵敏度的渗透检测可以清晰地显示宽度约为0.5μm ,深度约为 10μm ,长约为1mm 的微裂纹。

(2)要求检测效率高,一次操作即可检出多个方向的缺陷。

(3)要求渗透检测作业不受工件形状、尺寸以及场地的限制。

(4)要求渗透检测作业能够探测出典型缺陷,包括:裂纹、裂缝、折迭、冷隔等。

NB/T47013.5-2015 标准规定:渗透检测在整个检测过程中,要求在10℃~50℃ 的温度条件下进行,渗透时间一般不应少于 10min ;显像时间取决于显像剂的种类、需要检测的缺陷大小以及被检工件的温度等,显像时间一般应不小于10min ,且不大于 60min 。

依据相关标准要求,在相同的环境条件下(如:温度为13 ℃ ,照度为1365lx ),同时对汽轮机转子叶片已知的缺陷部位和B型试块实施渗透检测,渗透时间为 20min ,显像时间为 15min ,在灵敏度满足要求的条件下,并未检测出叶片根部端面细小的已知缺陷。

3.2 转子叶片渗透检测缺陷漏检原因分析

通过实际工作中的经验和理论知识,笔者分析认为会有以下的原因,导致已知的细小缺陷未能检出:

(1)缺陷内残留水汽、污物的影响

叶片在饱和蒸汽工况下运行,蒸汽会进入缺陷内部凝结成水,现场检测面干燥不彻底,检测前水汽残留在细小缺陷内部。同时,核电厂地处沿海区域,现场环境湿润,受检修工期的限制,发电机转子吊装完成后即对其进行检测,缺陷内残留水汽不能及时逸出。。核电站二回路水为循环除盐水,其在运行过程中冲刷管道、设备,产生的污物可能富集于被检表面和进入表面开口的微小缺陷当中,妨碍渗透剂对受检表面的润湿和渗入开口缺陷,严重时甚至会完全堵塞缺陷开口。另外,开口缺陷中的液体污物可能与渗透液中的化合物相结合,发生化学作用,污染、降低、改变渗透液的性能。

(2)操作环境的影响

根据物体热胀冷缩原理.工件表面温度增加,则缺陷受热膨胀,开口张大,裂纹宽度增加,会提高渗透剂的渗透能力,对微小裂纹的检出灵敏度影响明显。但是,裂纹若开口过宽,则会丧失毛细作用而对探伤效果产生负作用。反之,过低的温度导致渗透效果降低,难以清晰地显示缺陷。因此,试件的温度对渗透检测效果有很大的影响。而在实际现场探伤时经常存在环境温度低于探伤标准规定温度范围(10-50℃)的情况,这样必然会影响探伤结果。13℃ 的温度相对于渗透检测而言还是有些偏低,低温会使渗透液变粘稠,影响渗透速率,进而影响渗透时间。实验对比表明,只有适当延长渗透时间和显像时间,增强渗透效果和显像效果,才能得到较好的检测灵敏度。因此在实际检测时,增加渗透时间,提高显像时间至30min ,结果叶片根部的细小裂纹被成功检出。

(3)预处理不当产生的影响

汽轮机轴系、转子等保养用的油、润滑油等,油雾气浸入到工件表面,清洗剂清洗不干净,工件表面及开口处仍有油污。渗透时,渗透剂被排斥在外进不去,导致无缺陷痕迹显示。因为毛细作用是渗透检测的原理,毛细作用不仅发生在渗透剂的渗透阶段和显像剂的显像阶段,同样也发生在工件预清洗阶段。预清洗导致裂纹开口空间被清洗液渗进充满,而施加的渗透剂就不容易渗进裂纹开口中去,导致渗透检验灵敏度降低。

3.3 转子叶片渗透检测缺陷漏检解决办法

针对汽轮机转子叶片在渗透检测中的影响因素及自身工艺的局限性,在检测过程中应注意以下方面:

(1)采取合理操作方法,如注意在预清洗后,为保持工作表面的干燥,这就要求使用易挥发的清洗剂如含酒精、丙酮等,或在渗透检测前,对试件检测表面进行加热来来保证表面干燥。

(2)要注意对工件进行渗透检测时,工件表面及周围环境的变化,尽量将温度控制在较高范围之内。

(3)在对工件进行渗透检测之前,一定要对受检表面进行一系列的预处理,使工作表面保持良好状态。另外,渗透检测后,还应对需要复验的工作表面进行彻底清洗。

4 工艺优化

较长的渗透时间可以得到更好的检测效果,但是检测时间过长会影响到工作效率,达不到最优化。为了既能检测出叶片上的细小缺陷保证缺陷检出率,又能提高工作效率,采用比较法对已知缺陷的叶片反复进行试验、分析,制定最优检验参数。

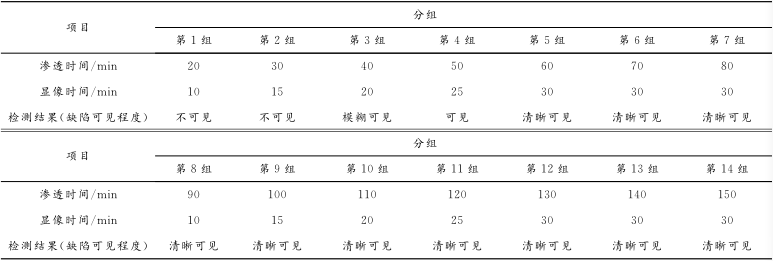

将基准渗透时间定为20min ,每一组试验渗透时间相差10min ;将基准显像时间定为10 min ,每一组试验显像时间相差5min ,最大显像时间不超过30min 。叶片的渗透和显像时间,以及检测结果如表4-1所示:

表4-1 缺陷显示对比表

通过上表中的数据分析、对比、试验可知,当渗透时间选择为60min及以上,显像时间选择为30min时,检测效果最佳,超过30min至1h,显像灵敏度开始降低,最后逐渐无变化。综合考虑工作效率等因素,最终渗透时间定为60min ,显像时间定为30min 。

经过试验确定的最佳渗透时间和显像时间的方案,目前已经普遍应用于国内核电站的渗透检测工艺中。在某核电站知道此类方法后,在换料大修中采用此工艺进行渗透检测(渗透时间为60min ,显像时间为30 min)时,叶片检测出了大量缺陷。这种提高渗透时间和显像时间的工艺方法,作为一项技术上的交流和经验反馈,已得到了广泛的认可和运用。

5 结语

通过了解常规岛汽轮机转子的叶片结构、在役工况及运行期间的受力分析情况等,分析了在常规渗透时间和显像时间下,不能被完全检出的原因。采用渗透检测比较试验法,得出了检测叶片的最佳渗透时间和显像时间,确定了最优的渗透检测工艺,既保证了渗透检测缺陷检出率,又提高了工作效率,更保证了核电站汽轮机的安全运行。

参考文献

马新潮.核电工程中液体渗透检测的质量控制及显像结果评判差异性[J].无损检测.2010(9): 85-89.

NB/T47013.5-2015 承压设备无损检测.中国标准出版社,2015:227-242.

1作者简介:李宁(1986.08-),男,本科,国核电站运行服务技术有限公司,工程师,主要从事核电站在役检查安全质量工作。

2作者简介:张纯锦(1986.5)男,本科,国核电站运行服务技术有限公司,副总工程师,主要从事核电站在役检查工作。