42262319761122****

摘要:新技术的引进为煤矿行业的发展创造了更多便利条件。煤矿巷道大多采用机械化掘进,与传统钻爆工艺相比优势明显。掘进机械有其特定的适用条件和使用范围,常用的悬臂式掘进机爬坡能力一般小于18°,而煤层赋存条件各异,巷道布置形式多样,一些巷道倾角超过其适用范围,特别是大倾角煤层开采时,采区上山和工作面切眼等巷道倾角大,只能采用钢丝绳牵引耙装机装载排渣,但高瓦斯、煤与瓦斯突出和有煤尘爆炸危险矿井的煤巷、半煤岩巷掘进工作面和石门揭煤工作面,煤矿安全规程规定严禁使用钢丝绳牵引的耙装机,限制了耙装机的使用。因此,亟需进行大倾角综放开采工艺的优化研究。基于此,本篇文章对大倾角特厚煤层综放开采矿压显现规律进行研究,以供参考。

关键词:大倾角特厚煤层;综放开采;矿压显现规律

引言

通过综放开采工艺可以大大提高矿井生产能力,实现安全高效生产,顶煤的冒放性是影响综放工作面生产效率的重要因素。若综放工作面顶煤冒放性差,会造成采煤机截割之后,顶煤难以垮落,影响煤炭资源的回收率,必须采取强制放顶煤的技术措施。而各煤矿综放开采实际工程地质条件千差万别,因此必须根据其工程地质条件的情况,对影响顶煤冒放性因素进行综合分析,进而对顶煤的冒放性进行综合评价。

1大倾角厚煤层开采的现状与技术难点

在大倾角厚煤层开采中,工作面长度比较短,单产量较低,矿产资源采出率偏低,存在很多安全隐患。大倾角厚煤层介于倾斜煤层和急倾斜煤层之间,在大倾角厚煤层开采中,可利用长壁综采放顶煤开采技术,但是在资源开采过程中,支架系统稳定性控制难度较大,采场设备可能发生下滑或者倾倒等问题。通过对各矿区大倾角厚煤层开采经验进行分析,在大倾角厚煤层开采过程中,主要存在以下几个特点:第一,大倾角厚煤层采场覆岩活动剧烈,顶板管理难度较大。第二,煤层倾角可对支架结构稳定性产生较大影响,在开采工作面,各类设备容易发生倾倒或者下滑事故。第三,综采设备技术水平有待提升,很难满足大倾角厚煤层开采实际需要。第四,在大倾角厚煤层工作面开采中,回采工艺技术和管理难度均比较大。

2影响大倾角机械化采煤生产工艺的因素

2.1煤层厚度

煤层厚度影响大倾角综合机械化采煤生产的效率,会给机构设置带来技术性难题。由于采煤的机械设备需要有更加坚固的支撑地面,这会导致机械设备在倾角煤开采过程中所触及的范围变小,煤层越厚会导致大型机械设备的调高范围缩小,支架运行角度范围缩小,这会令大型机械设备的操作范围受限,运动不够灵活。煤层是地壳变迁而形成煤的特殊形态,很多煤层的薄厚程度不同,影响煤层的定性分析,施工人员不能通过区域性煤层厚度布置单一的开采设备,只能在大型机械周围实时检查工作煤层厚度,适时进行支架的装配和更换,这增加了工作人员的任务量。

2.2顶板底板

大倾角煤层开采过程中,顶板和底板设施往往是临时的,稳定性和坚固性达不到许用值域,由于顶板的厚度设施不当被大型设备戳穿,而底板是承载大型设备移动和原地转动的最重要的支撑构件,由于铺设紧凑性不达标,大型设备移动过程中会造成底板之间的相互挤压和摩擦,导致底板的二次破裂,而二次破裂后的底板已经没有维修的价值,只能在破坏的底板上方布置新一层底板,这将降低大倾角煤层的开采效率,不利于大型机械开采设备工作效率的提高。

2.3煤层破坏

大倾角煤层开采会对煤层造成破坏,由于煤存在的空气含水量较大,一旦被大型机械设备破坏,块状的煤直接就会变成粉末状,粉末会因自身重力的原因下降,部分粉末会黏滞在机械设备表面,在进行下一次开采时,粉末将会对开采过程造成摩擦,影响新煤层的开采。如果煤层破坏程度严重,会导致煤层断裂甚至坍塌,带来更多的粉尘,同时增加生产环境中瓦斯的含量,带来更多的操作风险。在煤层开采前,应进行超声波探测,探明煤层硬度和煤层内部的含氧量,只有做到科学规划,才能将煤层破坏带来的风险降到最低。

3大倾角特厚煤层综放开采矿压显现规律研究

3.1矿井及工作面基本情况

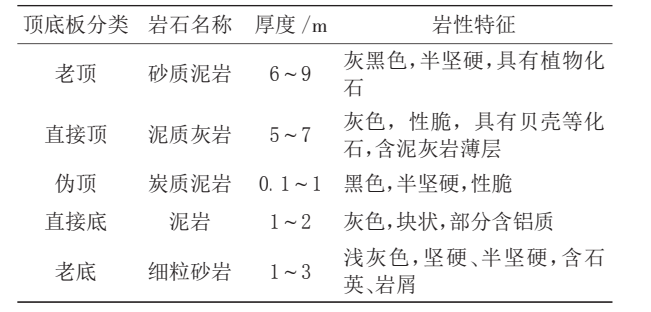

某煤矿面积60.731km2,保有储量约12亿t,产能10Mt/a。9-301工作面位于三采区,工作面走向长1327m,倾斜长247m,北侧与采区暗斜井相邻,其南侧与井田边界相邻,西侧与已回采的9-101工作面相邻,东侧煤炭资源未开采,部分地段上覆5#煤层5-108、5-101采空区。盖山厚度为320~500m,平均埋深460m。9#煤层厚度10.8~12.4m,平均11.8m;倾角4°~34°,平均20°。机采高度、放煤高度分别为3.2m、8.6m,采用一采一放的方式,割煤步距0.8m。9-301工作面煤层顶板情况如表1所示。

表1 9-301工作面煤层顶板情况

3.2模型建立

基于9-301工作面空间与地质情况,通过FLAC3D模拟软件构建相应模型,来分析回采过程当中顶板应力规律。约束模型在X轴两侧、Y轴两侧和Z轴底部上的位移,将大小为7.2MPa的等效载荷作用于Z轴上部,并将其设置为自由面,将自重载荷设定为Z轴。模型长度500m,宽度400m,高度250m,包含648960个单元、683995个节点。数值模拟模型如图1所示。

图1 9-301工作面数值模型

3.3大倾角特厚煤层开采矿压监测分析

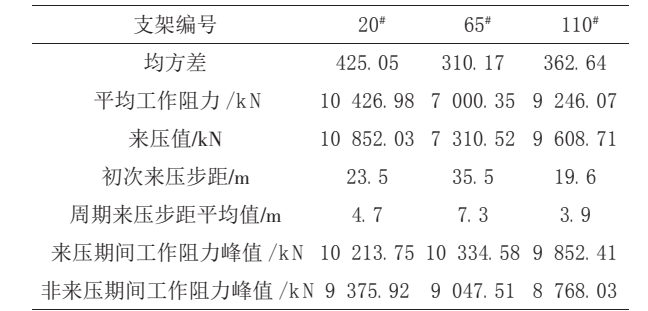

将9-301工作面支架的矿压监测数据作为研究对象,在工作面上、中、下部分别选取部分支架数据进行分析,以支架平均循环末阻力与其均方差之和作为周期来压判断依据,工作面顶板来压步距统计情况如表2所示。

表2 工作面顶板来压步距统计情况

根据以上3架支架的矿压数据并结合图2可知,9-301工作面平均初次来压步距26.2m,平均周期来压步距5.3m。工作面布置ZF12000/22/35型放顶煤液压支架,来压、非来压期间的支架工作阻力峰值分别为10334.58kN、9375.92kN,分别占其额定工作阻力的86.1%、78.1%,支架在顶板周期来压期间的平均动载系数为1.11。除此之外,在工作面不同位置,其所布置支架承载压力和来压步距具有差异性,工作面上部支架所承载压力要比中下部支架要大,并且工作面上部来压步距也比中下部要大。

图29-301工作面开采过程中顶煤水平位移分布

结束语

综上所述,1)根据大倾角特厚煤层综放开采控制理论等相关文献的研究成果,确定大倾角特厚煤层综采矿压显现规律强度、开采深度、煤层厚度、煤层倾角、煤层顶底板条件、煤层夹矸及其他定性影响因素的隶属函数,并以此建立灰色-模糊评价模型。2)根据庞庞塔矿9-301工作面实际工程地质条件,其矿压显现规律一般不采取措施即可顺利放出,但需要在现场生产中加强工作面支架等机电设备防倒滑管理。3)优化改进后的掘进工艺在施工安全、提高工效和单进、降低劳动强度、标准化创建等方面均取得了较理想的效果,是钢丝绳牵引耙装机理想的替代设备,也是煤矿大倾角巷道掘进的高效作业方式,应用前景广阔。

参考文献

[1]高林生,张尔辉,朱权洁,石建军,王野驰.大倾角特厚煤层综放面矿压显现规律[J].西安科技大学学报,2020,40(04):615-620+657.

[2]唐会芳.大倾角厚煤层错层综放开采矿压显现规律探究[J].能源与节能,2019(09):7-8.

[3]李勤生.双向大倾角煤层综放开采矿压显现规律研究[D].河北工程大学,2018.

[4]朱现磊,杨仁树,蔡志炯,祁海军.大倾角松软煤层综放开采矿压显现规律研究[J].煤炭科学技术,2018,42(05):25-28.

[5]王旭杰.大倾角特厚煤层综放开采区段煤柱合理尺寸优化与研究[D].太原理工大学,2018.