国家知识产权局专利局专利审查协作江苏中心 江苏 苏州 215000

摘要:

随着航空事业的快速发展,提燃气涡轮发动机叶片冷却性能备受关注,叶片尾缘作为叶片中最薄弱的部分,其冷却技术的研究具有重要意义。

关键词:

涡轮叶片,尾缘,气膜冷却,冲击冷却

前言

目前,关于叶片尾缘冷却的研究目标主要集中在提高叶片机械性能和疲劳强度、提高叶片冷却效果、最小化冷却剂流量、提高叶片耐高温性、改善叶片气动性等方面。根据具体需求,关于叶片尾缘冷却的研究需要有不同侧重,进而有不同技术分支。

从一级分支来看,主要从强化换热技术、冷却位置、功效以及其它进行分类。一级分支下,强化换热技术又从气膜冷却[1]、冲击冷却、扰流柱技术、肋壁技术、复合冷却、其它等几个方面进行分类;从实现的功效方面,分为改善冷却、提高强度、气动性等几个方面,且这几个方面的大前提是叶片尾缘的冷却结构;从冷却部位方面,可以分为外部冷却方式和内部冷却方式。

本文重点分析叶片尾缘外部冷却技术发展路线。

一、 叶片尾缘外部冷却技术发展路线

关于叶片冷却结构的研究起始于20世纪50年代初期,作为叶片中强度最薄弱、尺寸最小的部分,关于涡轮叶片尾缘冷却技术的研究略晚于叶片冷却结构。考虑到数据量及时间成本,下面着重从外部冷却和内部冷却两种冷却方式展开对涡轮叶片尾缘冷却技术的发展做简单梳理。

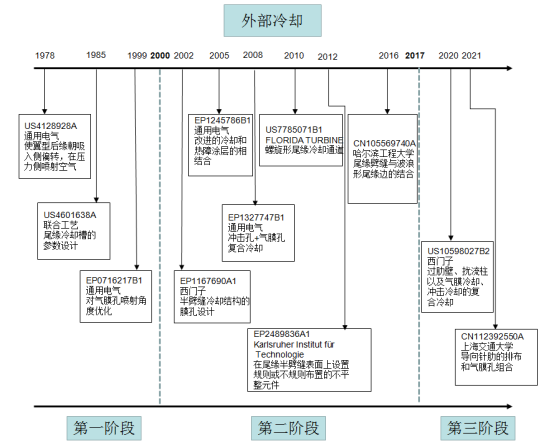

结合该技术全球历年专利申请数量变化图,可以将其发展过程分为三个阶段,如图1。

第一阶段:2000年前。在该阶段涡轮叶片尾缘冷却技术的研究处于萌芽期。技术人员有关该技术领域的研究主要集中在狭缝的设计。

图1外部冷却技术发展脉络

1978年,通用电气在专利US4128928A提出一种形成弯曲的后缘冷却槽的方法, 其提出通过暂时地使翼型后缘部分朝向其吸入侧偏转,在翼型后缘部分处于偏转位置的同时在后缘部分中形成直槽并释放,来在翼型的内部腔室与其后缘之间形成弯曲的狭槽。通过弯曲狭槽的设置使得在后缘压力侧上喷射冷却空气,提高冷却效率。在此之前,冷却槽已经形成为从翼型件的后缘部分基本上在其中心线处露出。通过在后缘的压力侧上喷射后缘冷却空气,可以在其性能上实现更高的效率,这种设计的问题之一是,在后缘上形成一个直槽,该槽的破裂长度趋于太长,并且压力侧的破裂点具有较大的位置公差。

1985年,西屋电气申请的专利US4515523A提出在叶片后缘部分设有交错排的销翅片,并具有纵向肋,纵向肋为叶片的薄壁设计提供了所需的刚度,这些肋设有在由于肋的存在而使湍流引起的销翅片移位的那些位置处的突起。

次年,联合工艺申请的专利US4601638A通过对狭槽58的参数进行设计,改善后缘的冷却效果,减少所需的冷却气流,并允许更大的切入距离。

由于陶瓷材料的耐高温性,用于形成内部通道的肋和传热增强装置以用于熔模铸造风冷涡轮叶片或定子叶片的芯由陶瓷材料制成。这种材料固有地易碎,如果设计和处理不当,则容易破裂。为了克服上述缺陷,1993年,联合工艺在专利US5243759A中提出了适应于陶瓷芯的冷却劈缝及其形成方法。其在后缘形成用于在内部形成冷却通道的用于在芯中形成突起的孔。清洁芯子并使其飞边后,将叶片浇铸到模具中,然后沥出陶瓷芯。后缘的内部冷却通道经过流量测试,以获得流量和压力,并且此数据用于调整投影的大小。

1999年,通用电气在专利EP0716217B1中提出对多个喷射槽的倾斜角度进行设计,该喷射角的大小变化以优选地匹配可在翼型表面上流动的燃烧气体流线的各自的倾斜度。

同年,联合工艺在专利US5975851A中提出叶片尾缘前部的冲击冷却孔与尾缘处的劈缝相结合的方式,强化尾缘换热。其中采用了气膜冷却、冲击冷却、肋壁等多种冷却技术的复合冷却方式。

第二阶段:2000年至2017年。在该阶段涡轮叶片尾缘冷却技术的研究处于稳定增长期。通过对相关文献的梳理可知,这期间技术人员有关该技术领域的研究主要集中在半劈缝的形状及结构的设计、尾缘冷却通路的形状及结构的设计、冲击孔与尾缘气膜孔或槽口的排列组合、气膜冷却槽的形状及结构的设计以及肋壁与扰流柱的排列与布置等方面。

2001年,通用电气考虑到叶片吸力侧和压力侧不同的冷却需求,在专利US6273682B1中对吸力侧和压力侧的壁面进行了改进,使得吸力侧的内表面被形成为基本上光滑且不间断,而压力侧的内表面被形成为包括突出到冷却通道中的表面特征,进而其导致对压力壁的优先对流冷却。

2002年,西门子在专利EP1167690A1中提出了使后缘在压力侧9的上游偏移,通过孔19的长度至少为后缘宽度的一半,形成半劈缝冷却结构,并对半劈缝冷却结构中的气膜孔的形状及结构进行了设计,将制造优势与空气动力学上良好的性能结合在一起。

2005年,通用电气在专利EP1245786B1中提出了一种带有微冷却通道的涡轮叶片后缘,在施加于涡轮发动机高压翼型的后缘的粘结涂层内或附近的微通道提供主动对流冷却。当放置在多孔TBC附近或内部时,微通道还提供通过多孔TBC的蒸腾冷却。使改进的冷却和热障涂层的相结合。

2008,通用电气还在专利EP1327747B1中提出了冲击孔+气膜孔的组合冷却方式。压力和吸力侧壁具有设置在其间并由纵向延伸的桥隔开的第一和第二流动通道。所述桥包括一排入口孔,并且一排出口孔从第二通道朝向翼型件的后缘延伸。一排湍流肋沿着压力侧壁布置在第二通道内部,并且沿纵向伸长并且基本共线。肋面向进气孔,用于从中穿过的空气进行交叉冲击冷却。其相较于1999年联合工艺申请的专利US5975851A而言,对扰流柱的排布进行了设计,提供了不同的复合冷却方式。

2010年,FLORIDA TURBINE 在专利US7785071B1中公开了一种具有螺旋式后缘冷却通道的涡轮翼型,其蛇形流动冷却通道的上支路或最后一条腿沿着翼型件的后缘区域延伸,并且一排螺旋冷却孔连接到供应通道以排出冷却空气。螺旋冷却孔在翼型流动方向上具有减小的直径,并且在翼型的翼展方向上具有恒定的直径,使得螺旋冷却孔在后缘区域中靠近翼型的压力侧壁和吸力侧壁。

2011年,MARTIN NICHOLAS F等申请的专利US20110033311A1公开了一种 带有翼片式冷却室的涡轮机翼冷却系统,其具有至少一个带有凹痕外表面的销翅片。凹陷的外表面提高了针状鳍片的冷却效率,这产生了许多效率,包括热效率,制造效率等。

2012年,Karlsruher Institut für Technologie在专利EP2489836A1中提出在待冷却的尾缘半劈缝表面1上设置规则或不规则布置的不平整元件3,以增加在区域内的湍流横向交换。

2014年,联合科技在专利涡轮翼型抽吸辅助薄膜冷却装置提出通过在薄膜冷却孔66中包括一个与叶片内部较低压力连通的互连通道68来增强,从而在叶片出口处产生吸力。提高气膜冷却效果。

2016年,哈尔滨工程大学在专利CN105569740A中提出一种带有叶片波浪状凹陷尾缘半劈缝冷却结构的涡轮,在尾缘吸力边设置沿叶片高度方向间隔排列的呈波浪状的凹陷结构。其通过尾缘劈缝与波浪形尾缘边的结合,不仅增大了叶片尾缘部分与冷气的换热面积,从而进一步降低了叶片尾缘的温度,并且均化了下游叶片进口气流温度分布,改善了涡轮叶片气动性能。

第三阶段:2017至今。在该阶段,涡轮叶片尾缘冷却技术的专利申请数量逐步下降,关于该技术领域的研究主要朝向复杂的复合冷却技术发展。技术人员对各种强化换热的冷却技术灵活运用,通过合适的冷却技术的组合实现冷却效率最大、冷却剂用量最小、对机械强度和疲劳寿命影响最小、对气动性影响最小等诸多目标。

2020年西门子在专利US10598027B2中提出了一种用于燃气涡轮机的叶片和冷却叶片的方法,其通过肋壁、扰流柱以及气膜冷却、冲击冷却等多种冷却技术实现叶片尾缘的复合冷却,优化了冷却效果。

2021年,上海交通大学在专利CN112392550A中提出了一种涡轮叶片尾缘针肋冷却结构及冷却方法、涡轮叶片,其通过涡轮叶片尾缘设置带有流动导向的针肋冷却结构,并且导向针肋按偏转角度排布布置在尾缘内部冷却通道中,解决了现有叶片尾缘内部冷却性能不佳、传热分布不合理的问题及尾缘劈缝气膜冷却出流状况不佳的问题。

二、结语

本文以CNABS及VEN库检索得到的数据为样本,对涡轮叶片尾缘冷却相关专利技术进行了分析。从上面分析可以看出,该技术领域发展可大致分为三个阶段,2000年前为第一阶段,处于技术萌芽期;2000-2017年为第二阶段,处于技术发展期;2017年后为第三阶段,处于技术成熟期。

从主要技术分支发展脉络来看,外部冷却技术的发展情况基本吻合全球专利申请趋势。伴随着航空事业的持久发展,高性能航空发动机将一直是业内关注的焦点,随之对涡轮发动机涡轮叶片尾缘冷却技术的研究仍将是业内的重点。如何在实现冷却效率最大化的同时实现机械性能和疲劳强度的提高、叶片耐高温性的提高以及叶片气动性能的改善将一直是该技术领域的主体方向,因此,未来对功效等技术分支的研究也必将具有重要的意义。

参考文献

[1] 涡轮叶片冷却技术,百度文库