中国水电八局机电公司 湖南 长沙 410000

摘要:近年来,随着水电站及引水工程的发展,引水工程内衬钢管直径已越来越大,工程施工难度也增大。珠三角水资源配置工程采用的双线盾构隧洞,隧洞内衬压力钢管,盾构管片与压力钢管之间只有15cm的间隙,导致施工空间受限。由于压力钢管安装环缝焊接施工空间受限,需采用单面焊双面成型工艺进行焊接。对于超大直径钢管,其焊接难度较大,为解决焊工劳动强度,需采用全位置自动焊设备进行焊接。在引水工程上钢管单面焊双面成型工艺应用较少,因此,其施工工艺具有较大的应用价值。

关键字:超大直径;钢管;单面焊;全位置自动焊;

珠江三角洲水资源配置工程土建施工A4标盾构隧洞由于区间隧洞长度较大,钢管为超大直径,隧洞内施工空间受限等因素,且施工工期紧张,考虑到压力钢管安装环缝焊接施工强度及质量问题,针对目前国内外全位置自动焊在水利工程上对于超大直径钢管焊接并无成熟经验,且全位置自动焊无法保障根焊质量,由此采用手工二氧化碳气体保护焊打底+全位置自动焊填充盖面的施工工艺。此超大直径钢管环缝单面焊双面成型施工工艺对后续类似工程施工具有较大借鉴意义和较大的推广价值。

1.概况

内衬钢管内径4.8m,壁厚20mm,外壁设置加劲环,加劲环高120mm。隧洞盾构管片内径5.4m,综合考虑复合排水板安装空间,内衬钢管运输施工底部空间160mm、顶部空间145mm,造成内衬钢管在盾构隧洞内安装和双面焊接施工空间受限。

隧洞内钢管安装环缝焊接采用单面焊双面成型工艺,焊缝强度与双面焊等同,焊缝质量等级为一类焊缝,焊缝进行100%超声波检测(UT)且按不少于10%的比例进行衍射时差法超声检测(TOFD),焊缝表面按不少于10%的比例进行磁粉检测(MT)。

超声波检验等级为B级,焊缝质量验收等级为Ⅱ级;衍射时差法超声检测(TOFD)应按现行行业标准《水电水利工程金属结构及设备焊接接头衍射时差法超声检测》DL/T330或《承压设备无损检测第10部分∶衍射时差法超声检测》NB/T 47013.10的有关规定执行,一类和二类焊缝均不低于Ⅱ级为合格;磁粉检测及评定应符合GB/T 26951、GB/T 26952的规定,焊缝表面质量验收等级为2级。

2.焊接要求

2.1.焊缝型式

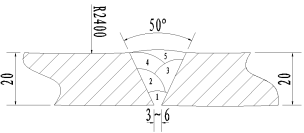

钢管安装环缝坡口为单V型式,采用单面接双面成型方式,焊缝强度要求与双面焊接等同。

图内衬钢管安装环缝坡口型式

2.2.焊工要求

焊工、检测人员应满足以下要求:

1)焊工应经SL 35考试,并取得焊工合格证书。

2)从事压力钢管质量检测的无损检测人员,其相应的资质应符合SL432第6.4.2条的规定;焊缝质量评定应由持Ⅱ级或Ⅱ级以上资格证书的无损检测人员担任。

3)为保证洞内安装环缝焊接合格,焊工需在厂内试板上进行焊接试验,待培训考核合格后,方可在洞内进行焊接,采用20mm*250mm*3000mm试板分别制备单边坡口正25°钝边为0,并制作半径为2400mm的弧形胎膜,模拟洞内仰焊施工。

2.3.焊接方式

内衬钢管安装环缝焊接采用手工二氧化碳气体保护焊的形式进行打底,全位置自动焊进行填充盖面,焊接位置覆盖平焊、立焊、仰焊。

2.4.焊接材料及焊接设备

1)焊接材料

打底焊材:实心焊丝,型号:JQ.MG70S-6 10kg Φ1.2mm

填充盖面焊材:药心焊丝,型号:JQ.YJ501-1M, 5kg Φ1.2mm

2)焊接设备

打底焊接设备: 华远焊机型号:NB-500IGBT

填充盖面设备: 全位置自动焊设备型号:HW-ZD-201

3.焊接试验

在安装环缝原型试验进行前,焊工需在试板上进行焊接试验,待焊缝验收合格后再进行安装环缝原型试验。

采用长度6m管段进行环缝原型焊接试验:

1)在厂内制造6m钢管。使用组对机进行组对,钢管背缝位置每隔500mm布置一块带过焊孔的连扳横向搭接固定环缝,严禁在钢管环缝位置进行任何焊接加固操作。组对间隙控制在3~6mm。

图2 安装环缝背缝加固连扳板

2)试验钢管加固完成后,控制滚焊台车带动钢管旋转,并在钢管安装环缝管口底部位置每隔30°分区标记清晰,使钢管顶部轴线标记朝向正上方。为了模拟洞内安装环缝焊接状态,此后钢管不允许转动,(组对机电源直至试验结束一直处于关闭状态)。

3)对钢管环缝进行手工二氧化碳气体保护焊打底+全位置自动焊填充盖面,得出焊接相关参数。

4)焊后对焊缝检测合格后,在安装环缝平焊(0°)、立焊(90°)、仰焊(180°)位置进行试板取样并移送至检测单位进行焊缝力学性能检测。

5)取样试板尺寸:400mm*400mm,试块需标注材质、平焊(立焊或仰焊)、日期等相关信息。

6)试板取样过程中将钢管转动至底部位置取样。

4.焊接工艺评定

针对内衬钢管的钢管牌号、厚度、焊接方法、焊接材料牌号,按照设计和规范的要求,采用板厚20mm钢管进行的焊接工艺评定项目,并根据原型焊接工艺试验编制焊接工艺评定及焊接工艺规程。

5.焊接工艺

5.1.钢管安装

1)内衬钢管吊装入井前需使用磨光机将坡口一侧150mm范围内的坡口漆打磨光滑,并露出金属光泽。

2)使用洞内转运台车将钢管组对最佳间隙为3-6mm,使用连板将钢管固定(若焊缝组对间隙过大,则应在间隙过大位置背部增加δ4mm*40mm扁铁当作垫板),此时由两名专业焊工(厂内培训考试合格,获得SL35合格证焊工)对安装环缝坡口进行分区间对称点焊加固(点焊要求:点焊长度为50mm,环缝每隔500mm位置点焊一处),整圈环缝点焊要求单面焊双面成型。

5.2.安装环缝打底

1)安装环缝打底前使用磨光机将点焊起弧收弧位置打磨成“V”型斜口。

2)整圈安装环缝加固完成后进行打底,打底应在超过点焊起弧(收弧)20mm位置起弧。

3)安装环缝位置由两名焊工分别进行对称打底焊接(要求:打底焊缝厚度≤5mm,打底焊接头间距≥500mm),两名焊工打底顺序如下:

第一名焊工打底顺序由序号1→2→3→4→5,为顺时针打底。

第二名焊工打底顺序由序号1'→2'→3'→4'→5',总体方向为顺时针打底。

图3 安装环缝打底顺序

钢管安装环缝打底电流电压参数见下图:

图2 安装环缝打底电流电压参数

打底完成后,使用磨光机将坡口内的飞溅清除至露出金属光泽,打磨完成后,使用毛刷将焊缝两边各50mm范围清理干净,随后采用全位置自动焊对安装环缝进行填充盖面。

5.3.安装环缝填充盖面

钢管安装环缝采用全位置自动焊(型号:HW-ZD-201)设备填充盖面,填充层数为三层,盖面分两道进行。

1)全位置自动焊填充盖面准备工作:

1、使用石笔、1米长钢板尺,在距环缝坡口边缘70mm位置处画定位线。

2、将全位置自动焊轨道沿定位线敷设在整圈环缝内壁。

3、将两台全位置自动焊小车安装在轨道上。

4、操作遥控器调节全位置自动焊小车电流电压及焊接速度。

2)钢管安装环缝填充盖面电流电压参数见下图:

图4 安装环缝填充盖面电流电压参数

3)安装环缝位置由两台全位置自动气体保护焊机由底部对称向顶部焊接。

4)安装环缝填充盖面接头间距应错开30mm以上,余高小于焊缝宽度的10%,不大于2mm。

5)全位置自动焊填充盖面过程注意措施:

1、全位置自动焊填充盖面前需将设备地线搭接至环缝坡口150mm范围内。

2、施焊前,需在钢管底部位置敷设防火垫,避免因焊接过程中焊渣掉落损坏钢管油漆面。

3、两台全位置自动气体保护焊机在由底部向顶部焊接时,其中一台先焊接1m焊缝长度后,另一台再从底部向顶部焊接。(目的:防止全位置自动焊小车在顶部位置相遇,存在干涉。)

4、全位置自动焊小车焊材为5kg/盘,在更换焊丝过程前,需控制全位置小车离开原来位置,在更换焊丝过程中,另一名焊工使用磨光机将焊接接头打磨成“V”型斜口,并且全位置小车要在上一次收弧接头前20mm位置起弧。

5、全位置小车更换完成焊材后,需在遥控器上重新设置焊接电流电压、及焊接速度参数。

6、当现场焊接风速大于2m/s时,填充盖面位置设置挡风板。

7、全位置自动焊填充盖面过程中,焊工需时刻注意小车运行轨迹,在遇到突发情况时,应立即按下遥控器“停止”按钮。

8、全位置自动焊小车行走过程中,焊工需将与小车连接的管路摆放好,避免管路拉扯小车行走,导致焊缝位置堆积。

5.4.焊缝无损检测

钢管安装环缝焊接质量等级为一类焊缝,焊缝进行100%UT+10%TOFD+10%MT(PT)+100%VT检测,超声波检验等级为B级,验收等级不低于Ⅱ级,TOFD验收等级不低于Ⅱ级,磁粉检测焊缝表面质量验收等级为2级,探伤检测记录形成报告提交。

5.5.焊缝缺陷处理

1)焊缝缺陷处理

1、焊缝内部或表面首次发现裂纹时,对其进行分析找出原因,制定相应措施后再进行焊补。

2、焊缝内部缺欠采用碳弧气刨方法在环缝内部清除,并且将气刨处修磨成利于焊接的凹槽,且焊补前应再次进行检查,如为裂纹缺欠,则应采用磁粉进行检测,确认裂纹已经消除,方可进行焊补。

3、焊接缺欠返工应按SL36的规定执行,对返修后的焊缝区域应进行100%UT+100%MT+100%VT无损检测。

4、同一部位的焊缝返工次数不宜超过2次(包括2次),超过规定次数的返工,需由项目总工制定可靠的技术措施并经监理同意后方可进行,焊缝返修情况应存档记录在焊缝质量验收表中。

2)返修注意措施

1、采用气刨返修前,钢管底部应敷设一层防火棉,防止熔渣掉落在钢管内壁损坏油漆。

2、缺陷位置使用气刨枪返修时,严禁将焊缝刨穿,避免损坏排水板。

3、焊缝返修采用手工焊进行焊补。

5.6.焊接质量控制措施

1)焊前检查

1、焊接前检查安装环缝坡口尺寸是否符合要求;

2、检查焊接设备性能是否稳定,焊接电源是否可靠,确保电源稳定和连续供电;

3、检查焊工是否持证上岗;

4、检查焊接前焊缝坡口两侧50mm范围内的铁锈、污渍是否清除干净。

2)焊接过程检查

1、检查焊接使用材料是否符合要求;

2、检查焊接工艺参数是否符合焊接工艺规程参数;

3、每层焊道焊接完毕,检查是否有未焊透、未融合、夹渣、气孔等缺欠出现。若有,应处理合格后才能进行下一层焊道的焊接。

参考文献:

[1]成蕾, 马谦, 苏景富,等. 一种大口径超大壁厚钢管成型工艺的研究与应用[J]. 设备管理与维修, 2021(22):3.

[2]肖明颖, 王琪晨, 陈增铎,等. KTIG焊接单面焊双面成型工艺及其在海洋工程装备制造领域的应用[J]. 电焊机, 2020, 50(8):7.

[3]迟艳芬. 全位置双焊炬自动焊焊结工艺及焊缝渗铜研究[J]. 石油石化物资采购, 2020(1):1.