(湛江钢铁炼铁厂)

摘要:本文通过对焦炉荒煤气余热回收技术的发展历程进行了阐述,重点对当前主流技术,水夹套式与介质浴盘管两种不同结构上升管换热器优劣性进行分析,并在湛江钢铁三高炉系统炼焦工程中选用介质浴盘管式余热回收装置。

关键词:上升管换热器;余热回收;水夹套式;盘管式

1.概述

近10年来,我国焦炭年产量约为4.5亿吨,占世界总产量的68%,焦化工序能耗占钢铁联合企业的近15%。焦炉结焦过程中,约有36%的热量随荒煤气进入到后序煤气精制工序,未能有效利用。由于受到上升管受热面积狭小的限制及荒煤气中所含焦油蒸汽在上升管管壁表面冷凝结焦的影响,极易导致换热失效,且易引起焦炉安全生产难题,焦炉荒煤气显热的回收至今仍未形成一种成熟、高效、可靠的技术方案。现有焦炉荒煤气显热不仅未被回收,而且为降低焦炉荒煤气温度便于后续煤气精制工艺处理,需要喷洒氨水进行冷却处理,导致余热资源浪费的同时,又增加电力消耗。国内外研究人员一直在探索研究各种荒煤气显热回收技术与工艺。表1为炼焦过程中主要的各部分物质所携带的热量占比。

项目 | 携带热量占比 | 余热资源回收方式 |

红焦 | 37 | 干熄焦技术 |

荒煤气 | 36 | 余热回收技术逐渐成熟 |

烟道尾气 | 17 | 烟道尾气余热回收 |

炉体表面热损失 | 10 | 加强炉体保温蓄热 |

表1 炼焦过程中主要的各部分物质所携带的热量占比(%)

2.荒煤气余热回收技术发展现状

自20世纪70年代,前苏联的哈尔科夫炼焦厂最早对焦炉上升管荒煤气余热回收,但回收的热量仅用于加热采暖用水。此后,先后尝试开发了多种焦炉荒煤气的余热回收技术。

2.1 上升管余热回收技术的发展

(1)上升管汽化冷却技术

我国是最早开始发展上升管汽化冷却技术的国家之一。经过四十多年的发展,上升管汽化冷却技术的技术支持、设备构造等得到了不断的完善。

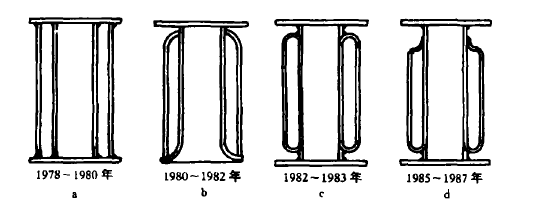

早期的荒煤气上升管汽化冷却装置结构不够合理,生产系统不够完善,遇到一些很突出的问题,比如介质泄漏严重,设备承压能力不足等等。上升管汽化冷却装置的结构经过了多次的改良,图1所示为不同时期上升管汽化冷却装置的结构示意图。其基本结构即水夹套结构,夹套内部流经循环工作介质;荒煤气从上升管内流过,上升管内壁吸热将热量传递给夹层中的循环工作介质,工作介质吸热蒸发产生汽水化合物,流经气液分离器,运用蒸汽进行下一步的供暖、发电,而液态饱和水则回流至夹套中参与进一步的循环。整个换热过程将使荒煤气出口温度下降150℃左右,管外壁温度下降200℃左右。

图1上升管汽化冷却装置发展历程

(2)导热油夹套技术

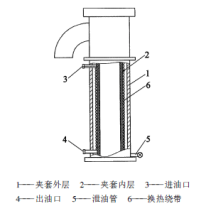

1982年,日本新日铁公司最早开发出导热油夹套技术。导热油夹套技术采用盘管式结构,与我国上升管汽化冷却原理相似,不同在于盘管内部流经的是导热油。图2为日本新日铁公司开发的导热油回收荒煤气余热的上升管换热器结构示意。

图2日本新日铁公司开发的导热油套管式焦炉荒煤气余热回收装置

(3)热管余热回收技术

热管是一种高效换热设备,由于其回收效率高,安全性能好,一直受到人们的广泛关注。

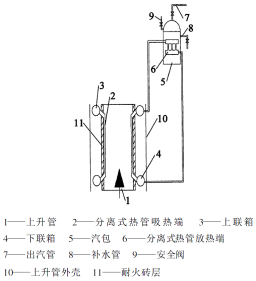

图3热管余热回收装置

热管余热回收装置中,热管的吸热端上、下两端汇集, 并分别通过耐压管路与放热端相联, 构成了一组封闭循环通道, 热管内抽真空注入一定数量的水作为传热介质。荒煤气从上升管内部流过,将热量传递给吸热端管内的循环介质水,液态水吸热蒸发变成蒸汽,沿管路上升进入放热端,释放热量后冷凝为饱和水沿管路下降至下联箱参与再次循环。汽包内的水受热产生蒸汽,调控汽包排气压力可以改变产汽压力。

用热管回收荒煤气余热效率高,收益好。但是由于热管制造成本相对比较高,且容易导致结焦问题,无法满足大型工业生产的需求。

(4)半导体温差发电技术

2010年1月,鞍山中冶焦耐工程技术有限公司与无锡焦化厂联合开发了半导体温差发电回收荒煤气余热技术,并在4.3m焦炉上完成了单根上升管的工业试验。该装置将半导体芯片的热端置于上升管外壁,由于半导体芯片的工作温度目前只能达到300℃,因此冷端需用水夹套进行保护。在回收焦炉上升管荒煤气余热的过程中不仅能发电,还可以产生70℃左右的热水。

(5)其他荒煤气余热回收技术

鉴于荒煤气具有极高的余热回收价值,除了上述几种主要的荒煤气余热回收技术以外,工程人员也开发了其他技术、工艺,比如,锅炉回收技术、上升管蒸发技术、氮气回收技术、空气回收技术等等。

2.2 上升管余热回收的主流技术

近年来,焦炉上升管荒煤气的余热回收工程技术已逐渐走向成熟,设备的承压能力、结构稳定性、回收效率以及设备运行的安全可靠性等都得到了很大的提高。当前国内主流焦炉荒煤气余热回收技术有两种:水夹套结构的上升管换热器技术、介质浴盘管式结构的上升管换热器技术。结构分别如图4所示。

(a)水夹套结构上升管换热器 |

(b)介质浴盘管式结构上升管换热器 |

图4 水夹套结构的上升管换热器和介质浴盘管式结构的上升管换热器

(1)上升管换热器主流技术的性能特点比较

目前,焦炉上升管荒煤气余热回收的上升管换热器主流技术即为水夹套式和介质浴螺旋盘管式两种结构型式。水夹套式上升管和介质浴螺旋盘管式上升管两种主流技术及其系统的各方面性能特点比较情况分别如下:

1)从焦炉安全角度:焦炉拒异物,确保介质绝对不能漏入炭化室。

水夹套结构:大空间蒸发沸腾,承压能力低,换热介质与荒煤气间由单层金属壁隔开,部件间角接焊缝,泄漏的可能性高,对焦炉的安全性保障低。

介质浴盘管结构:换热介质流通的螺旋盘管承压能力高,且按照特种设备规程制造监检,介质与荒煤气间由多层金属壁隔开,换热介质泄漏的可能性低,并且泄漏后介质水也不会直接进入炭化室。

2)从环保角度:确保荒煤气流动畅通,不结焦(焦油蒸气不凝结)、不冒黑烟。

水夹套结构:由于只能产低压蒸汽,故荒煤气侧的壁温低于焦油蒸气的凝结温度,荒煤气结焦的可能性较高,开盖时可能产生黑烟外溢,带来新的环保问题。

介质浴盘管式结构:由于换热介质与荒煤气间有多层金属壁隔开,换热盘管还沉埋于导热层内,因此,荒煤气侧的壁温高于焦油蒸气的凝结温度,结焦的可能性较低。

3)从产汽角度:产汽压力越高,品位也越高;产汽量越多,效率越高。

水夹套结构:由于承压能力低,因而产汽压力低(≤0.8MPa) ,蒸汽的品位低。

介质浴盘管式:螺旋换热管的承压能力高,因此产汽压力高(≥4.0MPa),蒸汽的品位高。

表2为介质浴盘管式上升管技术与水夹套结构上升管技术的焦炉荒煤气余热回收系统的性能对比。

序号 | 比较内容 | 水夹套结构上升管技术 | 介质浴盘管式上升管技术 | |

导热油循环产蒸汽 | 水循环直接产蒸汽 | |||

1 | 焦炉型号 | 2×45孔6m顶装型 | 65孔5.5m捣固型 | 2×55孔6m顶装型 |

2 | 焦炉产能 | 90万吨/年 | 65万吨/年 | 110万吨/年 |

3 | 产汽压力 | 0.6 MPa | 2.5 MPa | 1.6 MPa |

4 | 产汽温度 | 165℃(饱和) | 250℃(过热) | 204℃(饱和) |

5 | 每孔产汽量 | 1000吨/(年.孔) | 1270吨/(年.孔) | 1300吨/(年.孔) |

6 | 吨焦产汽量 | 100公斤(除氧进水) | 120公斤(常温进水) | 130公斤(除氧进水) |

7 | 相对节能量 | 1 | ≥1.82 | ≥1.61 |

表2 介质浴盘管式上升管技术与水夹套结构上升管技术的性能对比

3. 湛江钢铁三焦化荒煤气余热回收工艺流程

3.1荒煤气系统

来自炭化室~800℃荒煤气→进入上升管蒸发器降温至~550℃→集气管→荒煤气管网。

3.2水汽系统

自原水预处理后水箱→水处理装置→ 除盐水箱 → 除氧器→ 汽包(汽水分离) → 饱和水由强制循环泵输出 → 上升管蒸发热器 → 汽包(产生饱和蒸汽 )→ 分汽缸 →并入~1.8MPa主管网。

具体的工艺流程如图5所示:

图5 工艺流程图

3.4三焦化采用的荒煤气余热回收工艺系统改进技术

(1)上升管技术的总体选型

三焦化荒煤气余热回收工艺系统中上升管换热器是采用介质浴盘管式结构。

(2)上升管换热器的结构要求

在具体的换热器结构上,要求荒煤气流通的内筒壁为至多仅存一道纵焊缝的材质为耐热不锈钢、厚度8mm的整板制作,内筒承重,考虑可能存在干烧,故外筒设有干烧通风口。

(3)工艺系统要求

在整个荒煤气余热回收工艺系统上,要求设置进出水的二级母管,对上升管蒸发器进行分组管理,即对于上升管蒸发器的进水而言,在进水的总管进入各上升管换热器支管前先进入二级进水母管;同样,对于上升管蒸发器的出水而言,在各上升管换热器汽水混合物支管汇入总管前先进入二级出水母管。分组管理后,各组之间可互不干涉,便于事故工况下的单独处理。

4.总结

随着上升管余热回收技术的不断发展,不同型式的上升管换热器在热效率、防结焦油、对焦炉生产安全性方面均得持续地进步。通过对比分析两种主流水夹套式与介质浴盘管式换热器优劣性,介质盘管式在安全性,热效率等关键技术对比中更突出。结合介质盘管式上升管换热器在湛江钢铁三高炉系统中炼焦工程中成功应用,该种型式上升管换热器技术在同类焦炉具有较好的借鉴作用。

参考文献:

[1].Sun, Yexin, 孙业新. 焦炉荒煤气余热回收技术概述[C]// 华西冶金论坛会议——全国能源与工业炉热工学术研讨会. 2011.

[2].李惠莹, 王浩, 金保昇. 焦炉荒煤气余热回收技术现状与应用前景分析[J]. 冶金能源, 2017, 36(5):4.

[3].姜崴. 焦炉荒煤气余热回收技术应用分析[J]. 山东化工, 2018, 47(6):2.

[4].彭光文, 曾昌南, 罗劲志,等. 焦炉荒煤气余热回收技术应用[J]. 燃料与化工, 2020, 51(5):3.

[5]尹维权. 焦炉上升管荒煤气余热回收利用技术分析[J]. 酒钢科技, 2017(3):6.

[6]武跃. 焦炉荒煤气显热回收利用技术的应用[J]. 冶金动力, 2021.

![]()