宝钢湛江钢铁有限公司/热轧厂

摘要:本文对1780热轧R2轧机的基本轧制原理做了详细的介绍,同时对1780热轧E2短行程异常动作的原因做了深入的研究对比分析,然后明确指出改进措施的方式及其改进后的实际效果,为消除E2立辊短行程异常,过程需要保证电气及机械设备稳定、步骤衔接紧密、设备动作响应迅速及时,本文主要通过系列优化技术,从单体设备的跟踪动作速度及衔接紧密性上,消除E2立辊短行程异常目的。最终让读者对1780热轧E2立辊短行程异常动作原因分析及改进措施能有一个清晰的了解和认识。

关键字:R2轧机;E2立辊;短行程;

Author'sname:ZhuGuoming

(Author'sunit:BaosteelZhanjiangIronandSteelCo.,Ltd./HotRollingMill)

Abstract:Thispaperintroducesthebasicrollingprincipleof1780hotrollingR2millindetail,andmakesanin-depthstudyandcomparativeanalysisofthereasonsfortheabnormalshortstrokeactionof1780hotrollingE2,andthenclearlypointsoutthewayofimprovementmeasuresandtheactualeffectafterimprovement.InordertoeliminatetheabnormalshortstrokeofE2verticalroll,theprocessneedstoensurethestabilityofelectricalandmechanicalequipment,thecloseconnectionofsteps,andtherapidandtimelyresponseofequipmentactions,Inthispaper,throughaseriesofoptimizationtechnologies,theshortstrokeabnormalityofE2verticalrolleriseliminatedfromtheactionspeedandconnectiontightnessofsingleequipment.Finally,readerscanhaveaclearunderstandingandunderstandingofthecauseanalysisandimprovementmeasuresoftheshortstrokeabnormalactionofthe1780hotrollingE2verticalroll.

Keywords:R2rollingmill;E2verticalroll;Shortstroke;

前言

R2轧机位于R1轧机之后,有两个立辊和四个水平辊。两个立辊(E2)位于R2入口辊道之后,具有自动定宽控制功能(AWC)。通过立辊可以把板坯宽度轧减到目标宽度。四个水平轧辊位于立辊之后。上下工作辊直接通过轴由电机驱动并且被上下支撑辊支撑,以防止其变形。R2而且具有自动厚度控制功能(AGC)通过调节水平辊缝可以把板坯轧制到目标厚度。为了保证轧机整体的平衡以及在工作时的平稳,粗轧时需要保持左右立辊平衡。E2立辊是粗轧自动定宽的主要控制辊。由于该轧件表面为不锈钢,其硬度较高、耐磨性较好。为确保该辊面能够在轧制过程中不产生变形及裂纹等现象的发生,在生产运行期间要求对E2立辊进行定期检查、维护维修及调整润滑工作条件。E2立辊正常情况下的短行程是立辊咬钢后进行压靠,但在生产过程中出现了由于某种原因导致E2立辊立辊运行不平稳或者出现了提前或者延后动作等现象时,会导致其宽度变化较大。本文主要是对立辊短行程动作的情况,分析和研究E2立辊异常动作的原因分析及改进措施。

一、E2立辊

E2立辊位于粗轧R2轧机之前,有自动定宽控制功能(AWC)。立辊把板坯宽度减至目标值,该值的计算考虑到“狗骨头”的防止和水平轧制延展。液压AWC(自动宽度控制)油缸用于高精度宽度控制和头尾成型。E1有四个油缸(每侧两个),用以控制立辊位置。所以用AWC油缸,能够改变立辊辊缝,每个油缸被一个伺服阀控制,该伺服阀由专门的的控制系统驱动。顶端和底部油缸在动作中要同步,这样可以防止辊倾斜。

E2立辊每个平衡缸是独立控制。杆侧的压力是恒定的(或零),由一个单一的电磁阀控制。活塞杆侧压力的调节是通过一个伺服阀控制。换辊时,平衡油缸及主缸可以移动、回缩,通过手动(点动)操作调节活塞杆的压力(150bar、206bar)。在轧制过程中操作活塞侧压力约为80bar,由此产生的工作辊平衡力约为350KN。

二、工作原理简介

E2立辊有四个油缸,传动侧和操作侧分别有两个安装于(顶部、底部各1个),传动轴连接立辊工作辊的变速箱,支撑液压平衡缸,操作侧与工作侧两端的活塞杆有一个恒定的压力(约为20bar),通过一个共同的电磁阀控制。主轴的重量平衡装置在缸杆端的恒定的压力(约为85bar),操作侧和传动侧有独立的压力控制阀供应压力。辊缝的设置工作则是由止回阀确定最终立辊位置动作的过程。系统由L1控制AWC油缸,能够改变立辊辊缝,每个油缸被一个伺服阀控制,该伺服阀由专门的的控制系统驱动。顶端和底部油缸在动作中要同步,这样可以防止辊倾斜。

三、E2立辊控制系统的应用及关键技术

(1)辊缝设置

液压辊缝设置运行在止回阀下。止回阀系统用于控制油缸位置。每个油缸都有单独的止回阀系统。液压辊缝设定的四个控制器得到的位置参考值相同。E2立辊缝设定值由L2电脑给定。

E2立辊辊缝设定APC每个道次开始时间如下:

道次 | 时间 |

第一道次 | 当L1从L2接收到设置的数据和之前板坯在R2区则开始于(E2的L/R关闭) |

其他道次 | 辊缝的设置以APC为基准,在E2L/R关闭之前的道次 |

如果操作工手动干预,APC设定将会在当道次忽略,APC的功能恢复到下个道次

(2)过载保护

过载保护是来自轧制力测量,控制段必须提供每一油缸。如果超过该阈值,就是“超载”了,力控制有限制轧制力设定值。定义了三组复合轧制力的极限。

设置点1(E2:4700kN):轧辊的向内运动停止(极限位置调节器)

设置点2(E2:5000kN):恒力调节器被打开,CFR,直到轧制力达到相应的设置点1,AWC(止回阀)可能要重新开始。

设置点2(E2:5300kN):安全阀打开。如果伺服阀是完好的,阀的通电会造成“失败”模式,如果伺服阀是非完好的,阀的通电会造成“DS减压”和“OS减压”模式。

每个油缸由3000KN轧制力的极限,如果四个油缸中有任何一个超过这个极限,它们会进入“减压”模式。

(3)恒定轧制力控制(CFR)

CFR轧制力控制框图

(4)顺序控制

CFR模式是用安全阀来补偿板坯尺寸和硬度的大误差,因此,它可能只打开了辊缝,AWC(位置)和CFR(轧制力)的调节方式相互排斥,强制模式的转变是由过多的轧制力反馈引起的,PACT,转回到位置模式发生时,轧制力会下降,调节器锁定到轧制的条件是当它们初始化为避免引入干扰。

•CFRon:PACT≧PON

•CFRoff:PACT≦POFF

为了使AWC气缸的动作,串联液压回路分流顶部油缸的活塞腔(blind)端和底部油缸的杆腔端之间的流体,这降低了系统需求,并提高了速度。

油缸端口:

——通过关闭止回阀来分离出他们通常的供给(伺服阀)JE(13&16)YVH(2&3)。

——通过打开其他止回阀连接在一起JE20(1-4)。

在这种模式下的伺服阀(JE19YVHS(1&2))被用于调节分流的油量,从而使相关联的液压缸以相同的速率移动,这是至关重要的,需要保持工作辊垂直倾斜在(0.5mm)范围内。

1、粗轧E2立辊第三道次跟踪不准,存在立辊短行程提前动作的情况,立辊短行程是控制带钢头部宽度的重要功能,跟踪的不准确会导致头部宽度难以控制,头部短行程控制时序及对应宽度曲线分别为图1

2、原因分析E2立辊短行程的触发条件为:

一:由E2的咬钢信号触发对带钢头部进行跟踪,在带钢头部进入粗轧R2入口区域2.45m后,立辊E2开始压靠,来控制带钢头部超宽的部分。

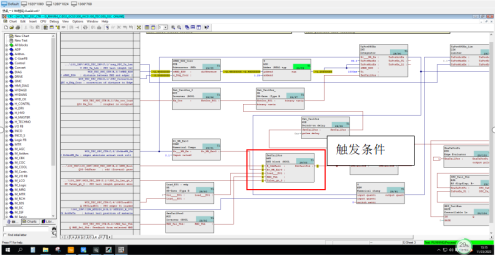

二:由E2立辊的轧制力作为触发条件,轧制力大于500kN,便对带钢头部进行跟踪,具体程序如下图所示。

三:扫描式热检检测到板坯,到立辊之间的跟踪距离。

四:WR工作辊速度需要大于0

在对实际执行情况进行调查发现,在粗轧R2的第三道次,带钢头部的立辊,短行程总是由E2咬钢信号触发头部跟踪,在E2立辊轧制力未超过500kN之前便开始了短行程控制,与控制逻辑矛盾。

对E2咬钢信号的L1程序判定进行了调查,发现E2咬钢信号的条件为轧制力在0.2秒内增加500kN,则判定为咬钢。通过继续深入分析,发现立辊轧制力会在每道次设定数据之前进行一次标定,第三道次标定的时刻点恰巧处于R2立辊预设定辊缝的动作过程中(立辊辊缝打开的过程中轧制力处于负值状态),所以此时标定的零点通常在-800kN左右,标定后一旦立辊的轧制力上升至-300kN左右时,程序即判定E2咬钢,但现场实际E2立辊并未咬钢,从而导致了带钢头部短行程动作的提前触发。

3、改进措施

锁定短行程提前动作的原因后,对E2咬钢信号判定条件进行了修改,将E2

轧制力标定时的零点增设一个限幅,这个限幅暂设为-400kN,即立辊轧制力至少为100kN时,才能判定E2咬钢。E2咬钢或轧制力大于400kN时触发带钢头部跟踪。

![]()

![]()

4、跟踪情况:

现粗轧R2第三道次带钢头部短行程动作的触发时序基本正常,E2咬钢信号也与轧制力上升位置基本一致,短行程的触发时序与E2咬钢信号会存在0.1秒左右的提前量,符合当前轧制控制偏差。

5、解决方案

E2立辊短行程故障动作分析结果如下:在E2立辊正常的轧制过程中,该立辊的短行程动作提前执行。但是由于其在实际生产中的轧制距离和速度基本都是固定的,因此在进行轧制操作时,若现场设备位置稍有变动跟踪就会有所变化,就会出现其宽度不能满足要求的情况。因此为了减少或避免这种故障的发生,应将E2立辊短行程动作时的变化点进行分析。而通过对E2立辊短行程动作的分析之后可以发现,出现该短行程异常动作主要原因是:板坯跟踪位置不准确,板坯影像与实际不符,压力波动时限幅值使其提前触发。检测器位置变动,原检测点位置变化。而根据上述思路,可以得出其解决方案如下:对于这种情况,首先应对该跟踪位置进行实际测量,检测器变动需要先确认原先位置,做好相关标识,最后对压力值参数进行优化调整。

二、总结

E2立辊短行程的异常动作,对于整个生产流程都会产生较大的影响,因此有必要对其短行程的异常动作进行分析研究。通过对E2立辊异常动作的研究,由于在生产过程中,板坯跟踪位置不准确,板坯影像与实际不符,使得粗轧机轧机内部程序逻辑提前执行。因此,根据目前工艺设计来看,应将E2立辊跟踪参数,压力限幅值,检测器位置进行有效的调整,从而避免造成E2立辊短行程的异常动作,以保证E2立辊短行程的平稳运行。

参考文献:

[1]胡兆辉.粗轧E2立辊短行程控制功能及优化[J].信息科技,2018(11):233-235.

[2]谢家振,龚维军,俞立勋.脉冲式加热炉炉壳发红原因分析及处理措施[C].

第十届全国能源与热工学术年会,2019.

[3]孙一康.带钢热连轧的模型与控制[M].北京:冶金工业出版社,2007.