一汽大众汽车有限公司 吉林长春 130011

『摘要』:一汽-大众汽车有限公司面向全社会推出高品质价值经典乘用车,对产品质量有严格的要求。冲压中心主要承担着轿车冲压件的生产任务。作为整车首道工序的冲压件,其质量是整车产品的品质保证。冲压件的坑包、脏点、油包、残油、缩颈、拉裂等缺陷严重影响产品质量。缺陷增多必然造成废返品增多,导致浪费过大及成本增加。冲压板料在冲压成型前需进行清洗,而控制板料表面油膜正常是消除以上缺陷的必然方法,由此板料清洗机就起到至关重要的作用。本论文对冲压板料清洗机的结构、清洗机内挤干辊的检验事项及拆卸方法进行介绍,并针对板料清洗后油膜厚度对质量的影响进行介绍。论述如何通过调节清洗油粘度、流量、挤干辊压力结合挤干辊使用周期来控制清洗后板料油膜厚度。

『关键词』 清洗机 挤干辊 清洗油 粘度 油膜

一、前言

冲压中心每条自动化生产线都装备一台板料清洗机,对板料进行清洗,消除板料表面的杂质、油污可避免冲压件坑包、脏点等质量缺陷。清洗后的板料若油膜均匀厚度适当可消除油包、油大、缩颈、拉裂等缺陷。因此清洗机是冲压工艺中最重要的工艺设备之一。下文将着重论述清洗机的机械结构、挤干辊的更换,保证清洗板料质量的方法。

二、清洗机的结构作用及运行原理

2.1 清洗机的结构功能

2.1 清洗机的结构功能

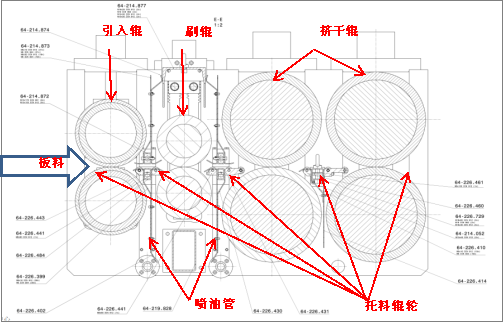

2.2 清洗机的运行原理

清洗机运转前,引入辊、刷辊、挤干辊由液压缸驱动闭合,闭合信号接通后各组辊子开始运转,同时清洗系统自循环运转。板料由引入辊送到刷辊,刷辊前后喷射清洗油对板料进行刷洗,过刷辊后经第一组挤干辊进行挤干,再经由第二组挤干辊挤干后出清洗机从而得到表面清洁且油膜厚度适中的板料。

三、清洗机产生的质量缺陷及解决措施

冲压件缩颈、拉裂、油棱子、油包油坑等质量缺陷经常出现,经过长期跟踪发现,板料清洗后表面的油膜状态是冲压件质量影响的根本因素,而板料表面油膜状态影响因素非常多:挤干辊压力、挤干辊使用周期、喷油量、清洗油粘度、清洗机内部及出口滚轮表面状态、板料表面粗糙度、挤干辊表面状态等。

根据积累数据分析相关性,得出结论清洗油粘度相关性最大;根据挤干辊使用不同时期相应的制定了标准的清洗油粘度控制曲线。在挤干辊更换后的1-3月的使用期间,新挤干辊挤干能力强效果好。为避免缩颈、拉裂缺陷,此期间清洗机使用的挤干辊压力要偏小(80bar),喷油量要达到100%,清洗油粘度要偏大(7mm²/s)。随着挤干辊的使用,3-6月达到最佳挤干阶段,板料油膜(1.2-1.8g/m²),此期间清洗机使用的挤干辊压力根据零件尺寸的大小控制在(80-90bar),喷油量要达到100%,清洗油粘度要控制在(6 mm²/s)。当挤干辊使用到6-9月期间时板料油膜增大(1.5-2.2 g/m²),此期间清洗机使用的挤干辊压力要增大(100-110bar),喷油量要达到100%,清洗油粘度要控制在(5 mm²/s)。挤干辊使用9个月以上根据质量状态调整相关参数,清洗油粘度可以有效的降低板料表面油膜,喷油量少也可以降低油膜但会影响清洗效果,导致脏物清洗不干净。

板料划伤缺陷:清洗机产生的板料划伤多数由于托料辊轮造成,清洗机有入口托料滚轮、导入辊与刷辊过渡滚轮、刷辊与挤干辊1过渡滚轮、挤干辊1与挤干辊2过渡滚轮、出口托料滚轮共五排。检查发现有滚轮表面有拉毛或毛刺,可使用1000号砂纸打磨处理,针对经常出现拉毛或毛刺的滚轮可采用表面镀铬的方法,提高滚轮表面硬度及光洁度。

四、清洗机挤干辊现场检验介绍

1.挤干辊表面应光滑平整不得有坑包缺陷。2.挤干辊尺寸应符合偏差范围(标准 ±0.1mm关键点3个,两端及中高位置)。3.表面粗糙度符合要求(Ra≤2μm)。4.挤干辊表面硬度符合要求(邵氏硬度 93±3(间隔10-20cm取点测量)。5.辊面圆柱跳动值 0.03mm(150rpm转速测量)。6. 挤干辊压力分析:液压力稍小时两辊子中间接触,两边油膜较大。液压力稍大时两辊子两边接触,中间油膜较大。液压力适当时两辊子达到平均接触。可用复写纸测试,将复写纸夹在两张白纸中间后放在打开的挤干辊之间,闭合辊子,打开后取出查看压痕,确定两辊子接触情况。

五、清洗机挤干辊更换过程

将清洗机开出关闭液压、关闭使能。拆卸上盖护板,拆卸油雾吸附装置地线及插头,打开卡扣后吊到地面。拆卸挤干辊轴承润滑油管,拆卸液压缸油管,将液压缸取出后安放好。拆卸出口滚轮架及两侧挡油板。用3吨吊带将上挤干辊吊出,存放在专用工具上。拆卸刷辊与挤干辊1之间喷油管固定螺钉,拆卸两组挤干辊中间滚轮架固定螺钉,吊出喷油管、挡板、过渡滚轮组件吊出两组挤干辊中间过渡滚轮架。吊出下挤干辊并摆放合理便于拆装轴承。清擦清洗机内部检查刷辊状况。测量挤干辊直径并做好记录。测量挤干辊表面硬度并做好记录。(邵氏A档)拆卸齿轮卡簧,将齿轮及隔套拆下。拆卸轴承卡簧,用拉具拆卸轴承及轴承座整体。如轴承与轴配合过紧可将轴承座端盖打开后拆卸掉轴承座,用拉具直接拆卸轴承,如果还拉不动轴承可将轴承外环及滚珠拆下,用气焊加热轴承内环拆卸。研磨修整轴颈后涂润滑油便于安装轴承。将轴承座清擦修磨涂润滑油后安装轴承,轴承加润滑脂后安装两端端盖。将轴承座整体安装到辊轴上,用二级工具套筒将轴承压装到位。安装轴套及齿轮。清洗机内部清擦后安装挤干辊1、2下辊,安装油管及滚轮架(安装前先将密封涂润滑脂固定),安装挤干辊1、2过渡滚轮架、出口滚轮架。安装挤干辊1、2上辊,安装液压缸及油管,安装轴承润滑油管。安装上盖及油雾吸附装置。将清洗机液压系统排气后添加液压油。在外运行清洗机打开第三根喷油管润湿8-12小时后投入生产,新安装的挤干辊表面干燥运行时上下两辊在压力作用下会造成表面划伤,所以需要充分润湿。

六、结束语

清洗机的使用是冲压件表面质量的有力保障能够高效的解决板料表面的脏污问题,清洗机挤干辊又是板料清洗后的残油状态的保障,根据挤干辊使用的不同周期配合清洗油粘度的调整,清洗机参数的调整不但可以有效的保证板料的清洗质量还可以延长挤干辊的使用寿命,即保证质量又节约成本。

1