(安徽晋煤中能化工股份有限公司, 安徽阜阳236400)

摘要:磨煤机是将煤块破碎并磨成煤粉的机械,它是煤粉炉的重要辅助设备。磨煤过程是煤被破碎及其表面积不断增加的过程。要增加新的表面积,必须克服固体分子间的结合力,因而需消耗能量。煤在磨煤机中被磨制成煤粉,主要是通过压碎、击碎和研碎三种方式进行。其中压碎过程消耗的能量最省。研碎过程最费能量。各种磨煤机在制粉过程中都兼有上述的两种或三种方式,但以何种为主则视磨煤机的类型而定。

关键词:磨煤机;煤;煤粉炉

一、现状调查

中能化工煤机是气化岗位上的主要设备,所以其运磨行效果好坏直接影响生产消耗但实际运行状况不是很理想,经常出现这样那样的故障,造成磨机不能正常运行,我们一一想办法解决。

1、2019年1月-12月磨煤机主要因为密封风夹带粉煤直接冲刷磨损磨辊、加载架,造成磨辊辊皮及加载架冲刷严重使用寿命短,全年检修磨机更换四次磨辊辊皮及磨盘瓦,造成磨机不能长周期运行,且维修费用高;

2、全年因磨机内部静喷嘴环掉,磨辊碾压静喷嘴环,造成磨煤机剧烈振动,急停磨机6次;

3、因磨机主传动减速机轴封结构设计不合理,自2012年1月投入运行以来,每年因轴封漏油严重造成磨机停机20多次,直接影响磨机稳定运行;

二、确定目标

为使磨煤机能够长周期安全稳定运行,降低生产消耗,减少磨机检修次数,确定目标:

通过技术改进使磨煤机运行周期大于12个月,目标可行性论证。

1、时间

我们平时定期对磨煤机进行计划性维护检修保养

2、技术

通过跟厂家沟通,跟相关技术人员交流学习和近几年的检修经验,我们已经掌握了影响磨机长周期稳定运行的因素和改进技术。

3、管理

磨煤机运行周期短,生产消耗高,引起了公司领导高度关注;为此,制定了完善的磨煤机运行维护检修制度并严格执行,保证各项工作任务都能顺利完成。

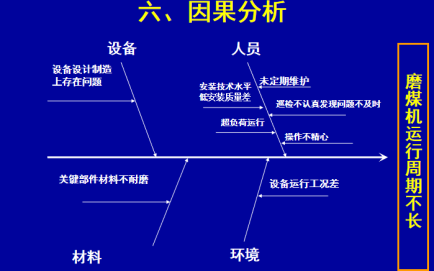

三、因果分析

四、影响磨煤机正常运行的要因分析

原因:1、磨辊及加压架冲刷严重;2、静喷嘴环损坏易起翘;3、主减速机轴封漏油;4、磨辊油位低;5、分离器中分面螺栓松;6、磨机进料管堵断料。

分析:1、静喷嘴环口方向直接对着磨辊,循环风夹带粉煤直接冲刷磨辊及支架;2、震动、摩擦引起静喷嘴环松动脱掉;3、轴封结构设计不合理;4、工况差油易损耗;5、运行过程中振动及密封垫变形;6、原煤湿或有异物。

五、要因总结

1、夹带粉煤的循环风对磨煤机主要部件冲刷磨损严重;2、静喷嘴环易松动脱掉造成磨机运行剧烈振动及其他部件损坏;3、磨机主减速机轴封结构设计不合理,造 成轴封漏油严重无法正常运行。

六、制定对策

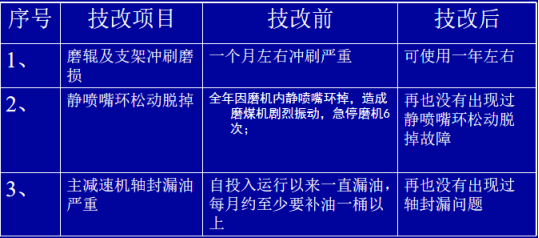

要因:1、磨辊支架及加压架冲刷严重;2、静喷嘴环易松动脱掉;3、主减速机轴封漏油。

措施:1、改变磨辊下部循环风方向,增加耐磨盖板;2、将原先分段式静喷嘴(共18段)改为整体式结构;3、将原先梳齿密封形式改为填料密封结构。

目标:1、夹带粉煤的循环风不对着磨辊及支架冲刷,延长磨辊使用周期;2、不存在松动脱掉现象,减少故障发生;3、解决轴封漏油问题。

七、组织实施

找出上述不合理因素,我们咨询专业人士和生产厂家指导意见,制定了科学完善的施工方案,先后进行了三轮PDCA循环。

第一轮PDCA循环

一、解决循环风对磨辊及支架的冲刷问题

磨辊及支架下面增加耐磨盖板,用耐磨盖板试着把磨辊支架正下方的一个静喷嘴环孔堵上改变此处循环风方向,同时考虑对循环风量的影响。在第一轮PDCA循环里喷嘴环孔盖板我们使用10mm厚、Q235型钢板,但效果不好,盖板被冲刷磨损严重。

第二轮PDCA循环

在第一轮PDCA循环试验基础上我们试着堵掉磨辊正下方两个静喷嘴环孔,并更换16MnR型钢板做为盖板,效果比之前要好。

第三轮PDCA循环

在第一、二轮PDCA循环基础上改用镍铬合金NI-harp耐磨板为盖板加厚到30mm,并且试着堵掉磨辊正下方三个静喷嘴环孔,效果很好。并将静喷嘴环结构形式由分段式改为整体式结构,解决了静喷嘴环易松动脱掉问题;由于磨机主减速机轴封结构设计不合理,运行过程中漏油严重,我们将原梳齿密封改为多组填料密封,彻底解决了轴封漏油问题。

八、总结分析

自2014年开始实施磨煤机各项小改小革并成功以来,三台磨煤机都稳定运行高达一年以上,A磨煤机甚至运行14个月以上。之前每台最长只能运行6-7个月。

平时被动停磨次数大大减少,每台磨煤机每月计划停机检查1次,进行系统性检查维护保养,大大延长了磨煤机使用周期,为企业带来了效益。

九、直接经济效益分析

1、每年因磨机主减速机轴封漏油造成油耗费用约0.34万元每桶每月*12月=4.08万元;

2、3台磨煤机改进前每台使用寿命为半年检修一次,现在每台磨机使用周期延长至一年以上,每年可减少磨煤机大修2台次;每次每台磨机大修更换易损件直接费用约为29.16万元;

3、每年至少节省磨机维修费用为:

29.16万元/台次*2=58.32万元;

十、间接经济效益分析

改进后解决了由于磨煤机运行周期短、故障多,导致磨机频繁开停倒磨机,直接影响气化炉运行工况波动,造成气化炉减量,生产消耗高等产生的无形经济损失。

十一、总结和今后打算

我们此次改进活动达到了预定目标,提高了团队协作精神,增强了我们解决问题的信心。今后我们将在工作中坚持每天改进一点点,不断提高工作效率,为尽早实现公司的“三百”愿景作出新的更大的贡献。