中冶南方(湖南)工程技术有限公司

摘要:根据某钢厂宽厚板精炼车间现有LF炉与RH炉现状,针对其存在的问题。研发了一套LF炉与RH炉共轨冶炼装置,适用于狭小空间内LF炉与RH炉共轨冶炼。通过对实际运行情况及工作效率的测试,证明了本装置能有效提高钢水精炼效率。

关键词:LF炉、RH炉、共轨冶炼、冶炼效率

0、引言

LF炉即钢包精炼炉,是钢铁生产中主要的炉外精炼设备。主要作用是对钢水脱硫、调节温度、精确调整钢水成份、改善钢水纯净度、造渣等。

RH炉是一种用于生产优质钢的钢水二次精炼工艺装备。具有真空吹氧脱碳、二次燃烧、吹煤气加热、微调钢水成份、喂丝吹氩等功能。经过LF+RH双联处理的钢水,可使钢中的总氧含量达到1×10-5。

LF炉精炼法和RH炉精炼法是两种常用的钢水精炼工艺,根据钢种类型有的单独采用一种精炼工艺,有的需两种工艺联合处理。目前多数炼钢厂LF炉和RH炉大多采用独立布置方式,两个工序之间转运钢水一般采用行车吊运钢水罐实现。存在行车作业率高,精炼炉等待时间长等问题,影响钢水精炼效率。本文根据某钢厂宽厚板精炼车间现有LF炉与RH炉现状,分析其存在的问题,研发了一套LF炉与RH炉共轨冶炼装置。适用于狭小空间内LF炉与RH炉共轨冶炼,并能有效提高钢水精炼效率。

1、现状分析

某钢厂宽厚板精炼车间RH炉与3#LF炉在同一跨厂房内,成垂直方向布置在厂房端部。3#LF炉为一字形双侧轨道各布置一台钢水罐车的双工位结构,RH炉为单侧轨道一台钢水罐车单工位结构。现有布置详见图1。

进出两个精炼炉的钢水均采用行车吊运钢水罐转运。因RH炉为一侧轨道一台钢包车,RH炉冶炼完钢水后用

1、RH炉冶炼工位 2、RH炉钢水罐车

1、RH炉冶炼工位 2、RH炉钢水罐车

3、LF炉1#钢水罐车 4、LF炉冶炼工位

5、LF炉2#钢水罐车 6、钢水罐

图1 现有RH炉与3#LF炉布置图

行车将钢水转至连铸机钢水罐回转平台,然后用行车从转炉或LF炉转运来一罐新的钢水送入RH炉冶炼。上述钢水转运过程在15分钟左右,此时RH炉处于等待状态,影响RH炉冶炼效率。同时行车长时间被RH炉占用,影响同跨厂房内3#LF炉、连铸机钢水罐回转台等设备使用行车。

因此研发一套LF炉与RH炉共轨冶炼装置,使LF炉冶炼好的钢水直接通过钢水罐车转运至RH炉,同时提供一个等待工位,提前转运待冶炼钢水至等待工位,使RH炉冶炼完成后新的钢水能直接进入冶炼工位。是提高现有RH炉冶炼效率急需解决的问题

2、功能要求

结合RH炉和LF炉冶炼工艺及现场情况,LF炉与RH炉共轨冶炼装置应具备如下功能:

1)3#LF炉冶炼完成的钢水能直接转运至RH炉冶炼工位,以减少行车作用时间。

2)需至少增加一个RH炉钢水罐车等待工位,以解决现有RH炉单工位产生的RH炉等待钢水,而引起的RH炉冶炼效率低的问题。

3)现有RH炉和LF炉钢水罐车均采用电缆卷筒供电。钢水罐车从LF炉转运至RH炉冶炼工位,或从等待工位转运至RH炉冶炼工位,存在钢包车转向现象。在钢水罐车转运过程中需解决供电电缆转向,各钢水罐车供电电缆打结现象。

4)钢水罐行车吊具吊钩方向不能转向,目前RH炉与3#LF炉成垂直状态布置,需考虑行车吊具能同时满足3#LF炉和RH炉吊运钢水罐的要求。

5)为减少钢水罐吊运过程中钢水热量损失,在钢水罐转运过程中均为带盖转运,因此需设置进出RH炉或3#LF炉的钢水罐取盖装置。

6)应具备RH炉炉外喂丝功能。可将GaSi、稀土合金、铝等合金或添加剂制成的包芯线,通过机械方式加入到钢水深层,从而起到提高钢水纯净度的作用。

3、LF炉与RH炉共轨冶炼装置组成

LF炉与RH炉共轨冶炼装置主要由一号等待工位、二号等待工位、旋转轨道、一号龙门式取盖机、钢水罐转运装置、LF炉、RH炉组成。其中一号工位由一号喂丝机平台、一号喂丝机、一号等待位轨道、悬臂式取盖机组成。二号等待工位由二号喂丝机、二号喂丝机平台、二号龙门式取盖机、二号等待位轨道组成。旋转轨道由旋转平台和轨道组成。钢水罐转运装置由钢水罐车、钢水罐、钢水罐盖组成。详细布置见图2。

1、一号等待工位 2、二号等待工位

3、旋转轨道 4、一号龙门式取盖机

5、钢水罐转运装置 6、LF炉 7、RH炉

101、一号喂丝机平台 102、一号喂丝机

103、一号等待位轨道 104、悬臂式取盖机

201、二号喂丝机 202、二号喂丝机平台

203、二号龙门式取盖机 204、二号等待位轨道

301、旋转平台 302、轨道 501、钢水罐车

502、钢水罐 503、钢水罐盖 601、LF炉本体

602、LF炉轨道 701、RH炉本体 702、RH炉轨道

图2 LF炉与RH炉共轨冶炼装置平面布置图

3.1旋转平台

钢水罐车驶入旋转平台后,通过旋转平台转动可将钢水罐车转运至任意工位。旋转平台主要由承载平台、回转支撑、锚定装置、驱动装置、底座等组成,详细结构形式见图3。锚定装置由锚定座、锚定销、导向套、电动推杆、电动推杆固定座等组成。锚定装置在钢水罐车驶入旋转平台后锁定钢水罐车,避免因轨道不平整或外力碰撞而导致的钢水罐在旋转平台上滑动的危险。驱动装置由电机、减速机、制动器、小齿轮等组成。

旋转平台主要参数如下,额定载重量:320吨;电机功率:2×37kW,一用一备;旋转速度:0-0.87r/min,采用变频调速。

1、轨道 2、承载平台 3、回转支撑 4、锚定装置 5、驱动装置 6、底座 7、钢水罐车车架 401、锚定座 402、锚定销 403、导向套 404、电动推杆 405、电动推杆固定座

图3 旋转平台装配图

3.2钢水罐车

钢水罐车用于转运钢水罐,主要由电控系统、钢水罐底座、驱动装置、车架等组成。详细结构形式见图4。载重量250吨,行走速度3-20m/min。

根据冶炼工艺需求,钢水罐需在任意等待工位进入任意冶炼工位。采用电缆卷筒供电,存在三台钢水罐车电缆相互缠绕的问题。为避免此问题本装置钢水罐车采用蓄电池供电。考虑冶炼工作存在高温现象,蓄电池配备压缩空气冷却系统。

1、电控系统 2、钢水罐固定座 3、驱动装置

4、车架 5钢水罐

图4 钢水罐车装配图

3.3取盖装置

取盖机构安装在龙门式支架或悬臂式支架上。用于取、盖钢水罐盖。主要由横移油缸底座、横移油缸、车轮、横移底座、纵向导向装置、升降导向装置、吊具、纵移油缸底座、纵移油缸、纵移底座、升降油缸、横移轨道等组成,详细结构形式见图5。

取盖装置可通过液压系统控制横向、纵向、升降三个油缸,带动吊具沿三个方向移动,取盖作业时通过手动控制,将吊具钩入钢水罐盖吊耳中,提升钢水盖实现取盖和落盖作业。

1、横移油缸底座 2、横移油缸 3、车轮 4、横移底座 5、纵向导向装置 6、升降导向装置 7、吊具 8、纵移油缸底座 9、纵移油缸 10、纵移底座 11、升降油缸 12、横移轨道 13钢水罐盖

图5 取盖装置装配图

4、工艺流程

一号等待位为LF炉提供待冶炼钢水、二号等待位为RH炉提供待冶炼钢水,在等待位上可完成喂丝和取盖作业。在一号等待位和旋转轨道上接受钢水罐,如需直接进入LF炉则利用一号龙门式取盖机完成取盖作业。LF炉冶炼完成的钢水,利用钢水罐车通过旋转轨道可直接转移至RH炉冶炼。RH炉在冶炼时二号等待位可接受钢水,利用二号龙门式取盖机取钢水罐盖,RH炉冶炼完后,等待位上的钢水罐可通过旋转平台可直接进入RH炉冶炼,从而减少RH炉等待行车转运钢水时间。本装置共包含3台钢水罐车,可满足两台在冶炼,一台在接受钢水罐。

5、使用效率分析

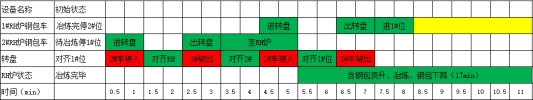

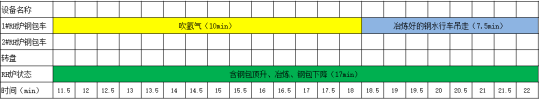

现有RH炉只有一条轨道,钢水罐在轨道上起吊。钢水冶炼好后需要用行车吊走钢水罐,然后吊来一罐钢水进入冶炼工位。现有工况RH炉一个冶炼周期(含行车倒运钢水15min、钢包车进出4min、钢包车顶升3min、抽真空3min、保真空8min、破真空+钢包车下降3min、吹氩10min)为46分钟。改造后RH炉一个冶炼周期为33分钟,详细过程见表1。一个冶炼周期可节约13分钟。行车可选择空隙时间倒运钢水,减小行车工作压力。

LF炉冶炼完成后,1#工位的钢水罐车可直接开到RH炉进行冶炼,此过程可减小行车作业率。

6、结论

本文研发的LF炉与RH炉共轨冶炼装置,有效了解决了某钢厂宽厚板精炼车间RH炉因等待行车转运钢水而造成的闲置时间长的问题,增加本装置后,LF炉冶炼完成后可直接进入RH炉冶炼,可进一步减少了行车作业率。

本装置已投产7个月,RH炉综合作业效率提高20%,每月增加RH炉精炼产能月15000吨。

参考文献

1、王曙萍,喂丝技术在二炼钢RH的应用,宝钢技术,2001年第3期。

2、李宏伟,赵金龙,张洪亮,RH工位钢包加揭盖设备改造实践,鞍钢技术,2022年.04期

表1 增加等待位后RH炉冶炼周期