阳春新钢铁有限公司 广东阳春 529600

摘要:为了满足小方坯在高拉速下能精准定重切割,本文通过研究小方坯温度、拉速、成份等因子对铸坯重量的影响,并设计与应用一种辅助测量辊,实现对高拉速小方坯重量测量以及自动精准切割,达到减少轧钢尾废长度,提高成材率的目的。

关键词:定重切割;小方坯;测量辊

前言:铸坯的重量的稳定,能减少轧钢尾尺长度,提高成材率,但在连铸生产过程中,受各种因素影响,因铸坯切割方式不同,各流次铸坯的长度、重量存在明显差异,同时铸坯在不同拉速、成分、结晶器通钢量、中间包温度的条件下,重量也会发生不同变化,使轧制时受到铸坯重量的影响造成成材率波动。为提高成材率,轧制过程中会对负公差进行调整来提高成材率,但在调整的同时又对成品质量的稳定造成了较大的影响,故对影响铸坯重量因子研究,提出相应的控制措施,通过实践验证了控制方法的可行性及有效性。

1 铸坯定重影响因素

1.1 结晶器铜管磨损对铸坯重量的影响

对于连铸而言,结晶器是连铸设备中最关键的部件,是连铸机的心脏。而钢水在结晶器内凝固收缩形成一定坯壳厚度的铸坯,同时随着结晶器过钢量的增加及铜管磨损,铸坯的实际断面发生变化,将直接影响铸坯的米单重。

对铸坯测重中发现[1],取相同生产条件下的铸坯,会出现单流次铸坯的重量与其他流次重量偏差大,经现场生产工艺查究发现,结晶器铜管通钢量越低则在相同长度下铸坯重量越轻,尤其是新铜管刚上线时铸坯单支重差可达到20~30kg。随着铜管过钢量提高,铜管内壁难免有磨损,铜管倒锥度也会因此发生改变,相关结晶器热流研究表明,结晶器的热传递过程气隙热阻最大,占总热阻的70%,结晶器设计为上大下小以减小下部的气隙厚度,若结晶器的铜管锥度发生变化,气隙增大,铸坯冷却不足,导致初生坯壳厚度降低,同时在钢水静压力下,铸坯极易发生鼓肚脱方,导致铸坯实际米单重与标准偏差较大。(见表1)

炉号 | 化学成分 | 断面长度 | 通钢量 | 拉速 | |

南北 | 内外 | ||||

220501 | 低碳钢 | 155 | 157 | 7701 | 4.52 |

155 | 157 | 5652 | 4.39 | ||

156 | 156 | 7662 | 4.52 | ||

155 | 157 | 2262 | 4.52 | ||

156 | 156 | 5739 | 4.52 | ||

220502 | 低碳钢 | 155 | 156 | 7795 | 4.64 |

156 | 155 | 5739 | 4.4 | ||

156 | 156 | 7752 | 4.64 | ||

156 | 155 | 2352 | 4.64 | ||

154 | 156 | 5828 | 4.64 | ||

220503 | 低碳钢 | 157 | 155 | 1683 | 4.13 |

159 | 155 | 6153 | 4.13 | ||

158 | 154 | 6031 | 4.13 | ||

157 | 155 | 4961 | 4.13 | ||

157 | 155 | 668 | 4.13 | ||

220504 | 低碳钢 | 157 | 155 | 3311 | 4.56 |

158 | 155 | 1229 | 4.56 | ||

157 | 156 | 1176 | 4.56 | ||

157 | 155 | 4446 | 4.56 | ||

157 | 155 | 2283 | 4.56 | ||

表1 各钢种及铜管通钢量铸坯截面统计

1.2 温度、拉速对铸坯重量的影响

铸坯的重量波动与中间包钢水温度息息相关,以中间包钢水过热度为例,若其他生产条件不发生变化,当钢水过热度大于25℃与过热度低于10℃生产的铸坯重量对比,过热度高生产的铸坯重量明显大于过热度低的,其中每支铸坯重量差可达10kg以上。

1.3铸坯脱方对铸坯重量的影响

脱方是连铸难以避免的一大问题[2],尤其是在高拉速小方坯中,由于铸坯的脱方,在铸坯的定重切割中,造成的影响就是铸坯的米单重,尤其是铸坯的间断性脱方,导致铸坯重量的波动性大,难以通过调整切割长度满足铸坯定重标准。

1.4切割精度对铸坯重量的影响

红外定尺通过红外摄像机采集图像信息,通过图像处理实现对铸坯位置的跟踪,可准确定位铸坯位置并通过PLC对火切机控制切割。在以往定尺切割模式下,红外定尺可满足生产需求,但是在铸坯定重切割模式下,红外定尺存在一定的缺陷,红外定尺精度为0~15mm,最大可导致单支铸坯波动约2.8kg,且红外定尺系统通过摄像机识别铸坯现场位置,受现场环境影响,画面铸坯的识别会受一定影响,导致红外定尺切割误差增大。

2 铸坯定重优化措施

2.1 以铸坯断面的稳定,实现定重的稳定

图1:侧面支撑辊

我厂铸机拉速快,铸坯在凝固过程中受到不均匀冷却、钢水的不均匀冲刷作用时,致使坯壳不均匀收缩,厚坯壳收缩量大,薄坯壳收缩量小,从而造成铸坯脱方,而脱方实际铸坯断面发生变化,当定尺长度一致时,实际重量发生变化,同时通过定尺调整也难以进行调整,故通过二区增加侧面支撑辊(见图1),解决铸坯脱方问题,从而实现定重的稳定。

2.2、制定铸机定重拉速制度,减少拉速波动

表2:温度拉速制度

(1)、统一调整开浇拉速至2.5 m/min,便于统计铸坯开浇重量,根据各钢种、各轧制规格实际开浇重量,计算开浇铸坯的米单重,建立各钢种、各轧制规格开浇铸坯重量数据库,调整开浇定尺,提高开浇炉铸坯定重合格率。(见表2)

(2)、协调上一工序精炼保证钢水温度的稳定,依据实际生产条件科学、合理的控制工序时间,保证钢水冶炼周期稳定。

(3)、规范铸机控速要求,当系统出现节奏不匹配时,通过单流或二流次进行控速,减少全线控速时,铸坯重量发生变化。

2.3 精准控制定尺,以保证定重稳定,推进测量辊

为实现铸坯的精准定重切割,引入编码器代替红外定尺,红外定尺的精度相较于编码器较低,使用编码器能更精准的测量铸坯长度,但编码器安装在夹送辊上进行使用时,夹送辊压下后上下抖动造成编码器计数不准,又因为夹送辊辊子宽度大于铸坯宽度 ,使得铸坯与辊子的摩擦不均,由于辊面的磨损量不同,从而造成辊径变化不均,导致编码器的测量准确度降低,进而影响铸坯的长度计算错误,最终影响铸坯切割重量的精准。因此,通过设计一种通过改变辊子宽度以及根据现场实际情况改变辊子的安装方式,改变辊子的受力以及磨损量的辅助测量装置,实现在铸坯运行过程中精准测量铸坯的长度,从而达到精准控制铸坯重量的目的。

图2:铸坯测量辊

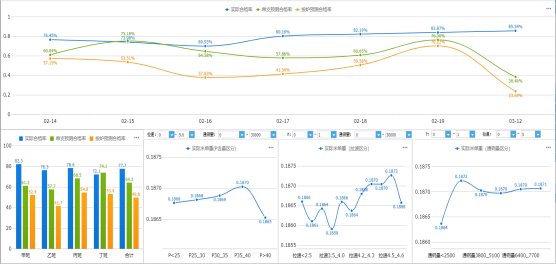

收集测量辊与红外摄像机一周定重数据,剔除磷高炉次、开浇与停浇炉、中包温度异常支数,模拟铸坯定重影响因素与定尺长度的变动,在SPSS进行单因素方差(Anova)分析,其中测量辊的定尺调整与铸坯定重变化关系更加紧密,红外定尺的波动性相较于测量辊偏大,由此可见测量辊在定重切割中稳定性与精确度更好。(见图3)

图3测量辊与红外切割铸坯定重数据对比

2.4、利用大数据,建立预测学习模型

通过利用采集的铸坯数据,在定重系统中搭建定重预测模型[3],该模型可根据铸坯在不同生产情况下的实际米单重指导定尺的调整,尤其在生产节奏不稳定时,铸机拉速频繁波动,可参考该模型提供的定尺调整(见图4),以保证铸坯重量处于合格范围内。

图4铸坯定重模型

通过各项措施的推进,加强铸机精度的维护,设计辅助测量辊以及搭建定重系统平台,铸坯定重合格率由原来48.86%提高至85%,有效降提高轧制成材率与定尺率,降低企业生产成本。

3 结论

3.1 铸坯定重切割的重点在于连铸机生产节奏的稳定以及二冷室精度的维护。

3.2 相对于红外定尺系统,测量辊、侧面辊的设计与使用,有效提高连铸坯定尺精度。

3.3 通过采集每支铸坯的定重数据,搭建定重系统平台,可直观看出每浇次、每炉的每支铸坯重量变化趋势。

3.4预测模型实现了铸机拉速大幅变动时,对切割定尺的有效调整提拱了指导。

参考文献:

[1]周从锐,熊良友,吴建军,康欣蕾,张立强.定重切割技术在小方坯连铸机上的应用[J].金属世界,2022(06):75-79.

[2]李建科,梁日成,何杨开.广西钢铁小方坯脱方成因分析与控制措施[J].广西节能,2021(04):58-59.

[5]陈世超.基于定尺的连铸机定重优化切割系统的研究[J].山东工业技术,2015(18):240-243.DOI:10.16640/j.cnki.37-1222/t.2015.18.085.

第一作者简介:骆忠文,197909,男,湖南永州,本科,钢铁冶金,湖南工业大

学,炼钢连铸,连铸车间主任、铸机高拉速,中级职称。