![]()

天津铁路信号有限责任公司

摘 要:本文对SMT(表面组装技术)贴片良品率提升方法进行研究。SMT生产是电路板生产重要工序。良品率对产品质量及生产加工效率有重大影响,本文分析了影响SMT贴片良品率的原因,通过数据采集,找到解决良品率低的办法,设计制作校准工装,提升SMT贴片良品率。

关键词:电路板;SMT生产;校准工装

一、概述

SMT生产线元器件贴片工序承接锡膏焊接这一特殊过程的锡膏印刷工序和回流焊接工序,是SMT质量管控中最重要工序;根据SMT生产工艺流程图可以看出,贴片过程的良品率直接关系着PCB回流焊接质量。

二、研究课题原因

SMT生产过程中,出现贴片少件,位置偏移,元器件立碑,锡膏溢出等问题,对3个批次的PCB不良种类进行统计,并制作排列图,可以看出贴片过程少件和贴片位置偏移两问题占比最高。

问题种类 | 批次1 | 批次2 | 批次3 | 问题数(件) | 频率(%) | 累计频率(%) |

贴片过程少件 | 214 | 196 | 207 | 617 | 52.02 | 52.02 |

贴片位置偏移 | 147 | 129 | 136 | 412 | 34.75 | 86.77 |

贴片元件立碑 | 16 | 19 | 17 | 52 | 4.38 | 91.15 |

贴片锡膏溢出 | 13 | 17 | 14 | 44 | 3.71 | 94.86 |

其他 | 18 | 21 | 22 | 61 | 5.14 | 100 |

合计 | 408 | 382 | 396 | 1186 | 100 | 100 |

贴片不良种类统计

首先针对“贴片过程少件”,贴片良品率一直保持在稳定状态(98%-99%),基于此状况,抽取了三个批次各100块PCB,对贴片过程不良种类进行统计。通过对不良种类的统计可以发现,在贴片良品率保持在稳定状态时,“贴片过程少件”占比极低,此问题为良品率波动后占比升高,所以此问题亟待解决。

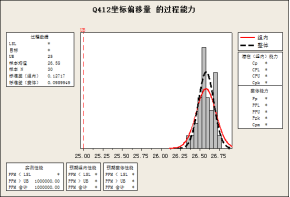

通过对不良种类的统计也可发现,贴片良品率保持在稳定状态时,“贴片位置偏移”占比仍为最高, 为分析贴片机贴片精度控制能力,利用控制图统计AOI测试的元器件偏移量,从样本中抽取PCB板30块,统计元器件Q412坐标偏移量。

Q412坐标偏移量控制图

通过对控制图的分析,SO-8元器件Q412偏移量均值26.58%,超出要求的25%,但在26.58%附近成正态分布,贴片机控制精度稳定,仅为整体偏移。通过头脑风暴法,针对贴片过程少件和贴片位置偏移两个主要问题进行了全面分析 ,并开始分析问题原因。

三、课题原因分析

1.贴片机未准确校准

通过贴片精度试验,V12贴装头(Cpk=0.64)和H04贴装头(Cpk=0.87)贴装精度均不满足要求,导致贴片位置偏移,同时偏移量过大造成抛料,导致贴片过程少件,贴片机未准确校准是影响贴片过程少件和贴片位置偏移的主要原因。

3.吸嘴配置不到位

对吸嘴使用情况进行调查分析,发现吸嘴存在大量缺角、断裂、堵塞情况;同时通过FUJI Flexa计算,吸嘴与元器件封装匹配度已不足70%。

封装 吸嘴直径 | 0805 | MELF | 1206 | 3528 | SO-8 | SOT-23 | QFP64 | PLCC44 |

Φ0.7 | 100% | 50% | / | / | / | / | / | / |

Φ1.0 | 100% | 70% | 30% | 70% | / | / | / | / |

Φ2.5 | / | / | 70% | 100% | 70% | / | / | / |

Φ5 | / | / | / | 30% | 50% | / | / | / |

Φ7 | / | / | / | / | / | 100% | 30% | / |

Φ10 | / | / | / | / | / | 70% | 100% | 30% |

吸嘴与元器件封装匹配度统计表

四、改进方案研究

针对分析出的影响良品率的原因,首先针对贴片机未准确校准,制定两种方案,对两种方案进行五维综合评价,选择制作校准治具校准这一方案。同时制作校准治具制作过程PDPC分析图:

校准治具制作过程PDPC分析图

1.制作校准治具校准

1.1制作校准治具——基材选择

在工装制作前,选取三种材质的基板从材料强度,适应性,使用寿命几方面进行选择,最终选取材料硬度和透光性较好的钢化玻璃基板,制作工装。

1.2 制作校准治具——治具设计

通过比较,选择PAM试验精度高的全盘阵列设计方案。

种类 特性 | 钢化玻璃基板 | 环氧玻璃布基板(FR-4) | 亚克力基板 |

材料图示 |

|

|

|

材料强度 | 耐温等级:C级 硬度高(莫氏硬度6.8 ),表面强度大,透光性好,柔韧性稍差 | 耐温等级:F级 机械电气性能好,柔韧性好,透光性较差 | 耐温等级:B级 柔韧性好,透光性好,表面强度较差 |

适应性 | 透光性好,可对贴装情况与治具定位点对应比较,且不易变形 | 透光性差,无法精确对比贴片精度与治具定位点 | 透光性好,硬度较差,易变形,表面强度较差,易磨损 |

使用寿命 | 使用寿命长 | 使用寿命较长 | 使用寿命较短 |

最终选择 | 选定 | 不选 | 不选 |

治具材质选择分析表

方案 特性 | 中心阵列 四角定位 | 全盘阵列 | 四角定位 |

方案图示 |

|

|

|

方案特点 | 可同时进行PAM测试和日常校准试验 | 可做全尺寸PAM试验 | 不考虑PAM试验,仅做校准试验使用 |

校准精度 | PAM试验精度较高,定位准确 | PAM试验精度高 | 四角定位,日常校准精度高 |

适应性 | 同时为PAM试验及日常校准提供支持,但PAM试验范围小 | 仅作为PAM试验治具,可在全尺寸范围做重复试验 | 仅作为日常定位使用 |

最终选择 | 不选 | 选定 | 不选 |

治具设计方案选择分析表

1.3 正交实验确定治具特性参数

由于治具特性参数对其贴装精度存在多因素多层级影响,所以 选择使用正交实验法,确定治具特性参数。采用圆形玻璃元器件进行重复贴装,通过AOI测试器件与相同大小贴装点的重合度,即校准治具贴装精度,以贴装精度为指标设计3因素4水平正交试验。根据三因素对指标贴装精度的影响,确定位级。通过算极差值,对指标贴装精度的影响程度为:贴装点间距> 治具尺寸>治具厚度。根据位级均值绘制趋势图,3因素均无线性特性,满足90%贴装精度目标点位A2B3C3,选定的最优组合为试验7:A2B3C3。

因素 位级 | A.治具厚度 | B.贴装点间距 | C.治具尺寸 |

位级1 | 2mm | 1.5mm | 150×150mm |

位级2 | 3mm | 2mm | 160×160mm |

位级3 | 4mm | 2.5mm | 170×170mm |

位级4 | 5mm | 3mm | 180×180mm |

位级选择 依据 | 治具厚度影响贴片机镜头光线偏折率,进而影响贴装精度,镜头白色光源推荐通过介质厚度范围1-5mm,在保证治具强度前提下,选择2-5mm范围内的4个位级进行试验 | 重复贴装过程中,贴装头每次贴装跳动的间距,影响贴装精度,器件直径1.25mm,选择其直径1-3倍范围内,即1.25-3.75mm范围内的4个位级进行试验 | 单点试验最小数据样本为2000个,在满足此数据样本前提下,治具边界范围影响贴装精度,选择150×150mm-200×200mm范围内4个位级进行试验 |

正交试验位级选择依据表

试验号 | A | B | C | 贴装精度 | 试验号 | A | B | C | 贴装精度 |

1 | 1 | 1 | 1 | 82% | 9 | 3 | 1 | 3 | 89% |

2 | 1 | 2 | 2 | 89% | 10 | 3 | 2 | 4 | 86% |

3 | 1 | 3 | 3 | 91% | 11 | 3 | 3 | 1 | 94% |

4 | 1 | 4 | 4 | 85% | 12 | 3 | 4 | 2 | 87% |

5 | 2 | 1 | 2 | 88 | 13 | 4 | 1 | 4 | 79% |

6 | 2 | 2 | 4 | 91 | 14 | 4 | 2 | 3 | 90% |

7 | 2 | 3 | 3 | 97 | 15 | 4 | 3 | 2 | 92% |

8 | 2 | 4 | 1 | 93 | 16 | 4 | 4 | 1 | 86% |

以贴装精度为指标的L16(43)正交试验表

因素 位级 | A.治具厚度 | B.贴装点间距 | C.治具尺寸 |

位级1 位级2 位级3 位级4 | 347 369 356 347 | 338 356 374 351 | 355 356 367 341 |

R | 22 | 36 | 26 |

位级均值统计表

通过选定钢化玻璃作为治具材质,确定全盘阵列设计方案,并根据正交试验结果确定治具厚度3mm,贴装点间距2.5mm,尺寸170×170mm,最终完成治具制作,通过厂家提供的第三方验证,治具贴装精度97%。

1.4 使用治具校准贴片机精度

PAM试验结果图

使用校准治具对贴片机精度进行校准后,V12贴装头精度达±0.05(Cpk>1.33),H04贴装头精度达±0.03(Cpk>1.8)

2.维护、配置合适吸嘴

2.1对破损,堵塞吸嘴进行筛选,并对吸嘴进行清洗

对吸嘴进行了筛选,对断裂、折断、缺损、丝印模糊的吸嘴进行隔离做报废处理,使用吸嘴清洗托盘对吸嘴进行清洗,保证吸嘴不因吸力不够造成掉件,影响 “贴片过程少件”。

Nozzl 状态 | Φ0.4 | Φ0.7 | Φ1 | Φ1.3 | Φ1.8 | Φ2.5 | Φ3.7 | Φ5 | Φ7 | Φ10 | Φ15 | Φ1.3 Melf | Φ2.5 w/Rubber | Φ7.0 w/Rubber |

裂缝 | / | 1/17 | 2/22 | 1/15 | / | 2/16 | / | / | / | / | / | / | / | / |

折断 | / | / | 1/22 | / | / | / | / | / | / | / | / | / | / | / |

缺损 | 1/8 | 1/17 | 1/22 | / | 1/10 | 2/16 | / | / | / | / | / | 1/6 | / | / |

堵塞 | 2/8 | 3/17 | 3/22 | 2/15 | 2/10 | 3/16 | 1/7 | / | / | 1/6 | 1/2 | / | / | / |

丝印模糊 | / | 1/17 | / | / | 1/10 | / | / | / | / | / | / | / | / | / |

吸嘴状态统计表

2.2平衡模组元器件配置,更改贴片制程吸嘴选择与封装类型不匹配吸嘴,增购吸嘴。对72个FUJI NXTⅡ贴片机程序进行了验证,对模组之间的元器件进行优化平衡,并根据优化后的结果增加吸嘴配置。

模组吸嘴使用优化统计图

通过吸嘴清洗和程序优化并增加吸嘴, FUJI Flexa软件显示元器件封装与吸嘴匹配度达到95% 。对加工过程问题种类进行统计,并制作排列图,通过排列图可以看出 “贴片过程少件”和“贴片位置偏移”占比显著降低,同时采取的措施未对其他不良造成影响。

效果检查期 不良种类 | 10月 | 11月 | 12月 | 合计 |

贴片过程少件 | 12 | 11 | 14 | 37 |

贴片位置偏移 | 7 | 9 | 9 | 25 |

贴片元件立碑 | 6 | 4 | 6 | 16 |

贴片锡膏溢出 | 4 | 3 | 4 | 11 |

其他 | 5 | 8 | 6 | 19 |

合计 | 34 | 35 | 39 | 108 |

加工过程问题种类统计

五、结论

本文通过对SMT生产工艺流程图的分析,分析出影响贴片良品率的原因,利用正交试验制作贴片机校准治具,完成贴片机校准,同时完成贴片吸嘴的配置和维护,提高了贴片良品率,完成本次课题的研究。

参考文献

[1] IPC-A-610E电子装配可接收性

[2] IPC-001-焊接的电气和电子组件要求

1