国能神东煤炭集团 719300

摘要:随着智能矿山的不断推进,阻碍智能化建设的问题也逐渐显现,如“信息孤岛”还存在,一些信息基础建设较差的矿井还未实现子系统之间的数据流通,现代化矿井也未实现数据跨系统融合、联动;受煤矿采场环境的影响,煤矿信息化程度相对于其他行业比较落后,缺乏生产协同一体化管理,缺少统一管控平台,导致重复开发应用了众多功能单一的软件平台,无法实现综合利用;井下设备通信接口不统一、数据传输协议不一致等问题。因此,需建设矿井智能生产管控平台,对生产过程进行信息化的数据采集管理,建立一个完整高效的煤矿生产数据采集及其分析处理系统,实现统一监控、统一调度和统一决策,推进矿井安全、高效发展。

关键词:智能矿山;信息化;生产管控平台;数据传输

为贯彻《能源技术革命创新行动计划(2016-2030年)》和国家发展改革委、国家能源局等多个部门联合研究制定下发了《关于加快煤矿智能化发展的指导意见》等相关政策,对智能化示范煤矿建设也提出了具体要求。

大多国有煤炭企业工控自动化水平处于同行业较高水平,但是随着国产化、工业化和智能化的发展,给现有工业自动化发展进程造成了很大的冲击。因为井下环境复杂、业务种类多、专业性强、设备厂商多等因素,导致生产数据管理相关技术难以提升,制度落实无法保障,设备厂商协调难度大,涉及到的数据传输协议有TCPIP、EIP、MODBUS、OPCUA、OPCDA、OPCXML等。目前矿井生产数据未能完全实现标准化采集存储,数据治理和使用水平较低,各煤炭企业、厂商各自为战,未能产生该有的数据效益。

煤矿智能化建设,先从自动化、数字化建设起步,很多煤炭企业进行了大量的探索与长期的应用,大数据技术在这些煤炭企业的应用也有了开创性的进展。据了解,很多矿井各种工控系统能够采集到的数据点达到上万个点位,但是这些数据信息均未统一、长期存储。如hione或rsview系统未实现数据长期存储。另外,这些工控系统未建立统一的数据信息采集汇总平台,未实现数据信息的抽取、存储与共享。因此,煤矿迫切需要对生产过程进行信息化的数据采集管理,从而建立一个完整高效的煤矿生产数据采集及其分析处理系统,将煤矿生产的信息实时准确的反馈到管理层,监控生产现场,并为企业管理人员提供决策数据。

1矿井智能生产管控平台设计

1.1智能生产管控平台总体架构

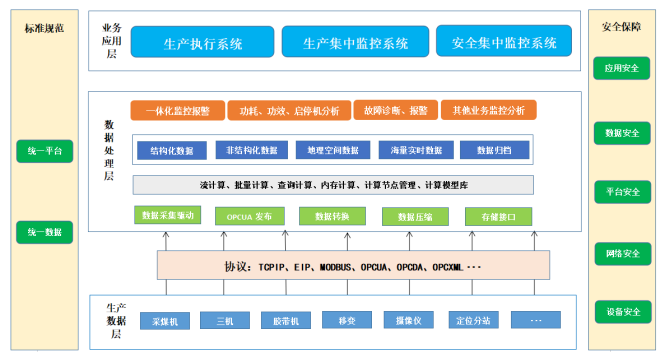

智能生产管控平台通过建立矿井级的标准规范,将矿井所需各个子系统汇聚到统一平台进行管理,各类数据采用统一的数据模型,实现数据链路的标准化。同时提供全面的安全保障,通过统一认证、审计日志等方式保证应用安全、数据安全、平台安全、网络安全和设备安全。

智能生产管控平台基于工业互联网体系框架,分为三部分,自下而上依次是:生产数据层、数据处理层、业务应用层。将煤矿综采子系统、掘进子系统、运输子系统、通风子系统等的数据进行汇聚融合,并与矿井相关信息化系统进行互联互通,形成整个矿井级智能化综合控制系统和业务综合分析系统,以数据为核心驱动整个矿山安全生产和高效运营,如图1所示。

图1智能生产管控平台总体架构

1.1.1生产数据层

采集现场标准协议和非标准协议的数据,对接生产类设备、人员定位、安全监测等业务性生产数据,统一转换提供数据处理层监控、计算和分析。

1.1.2数据处理层

自左向右依次是:开发平台,数据处理,安全平台。开发平台使用主流JS和J2EE语言开发,采用中间件node和tomcat的面向服务架构(SOA),为建立复杂的分布式的企业级应用处理提供了良好的支持;数据处理将生产数据层提供的数据压缩、计算等处理后持久化存储到实时数据库、关系数据库和数据仓库,通过批量计算、模型计算等业务逻辑分析后供业务系统使用;安全平台通过单点登录、角色授权、网络主机安全、证书加密等技术统一对公司所有机构人员、设备进行访问控制权限管理和加密处理。

1.1.3业务应用层

将数据处理层提供的分析结果根据业务需求以管理驾驶舱、大数据分析、工艺流程监控和业务流程等方式统一展示在移动端或工业大屏,辅助现场作业人员、调度人员和管理人员决策。

2矿井智能生产管控平台功能要求

2.1综采监控和分析

开发综采图形模型,实现采煤机远程控制、三机远程一键启停、保护状态监测、泵站状态监测等,监控移变馈电等分散设备。分析生产运行环境和设备保护等信息,保障高效稳定生产。综采生产运行环境分析矿压监测预警,开发算法实现支架动作提取、割煤周期刀数计算、初撑力和循环末阻力的计算,还原矿井现场操作,分析煤矿综采工作面矿压情况,从而根据来压规律进行来压预测及预警。综采设备分析业务,包括分析统计综采工作面开机率,智能工作面的产量、自动化情况、开机率、人员数量、乳化液浓度、推进度和综采设备履历等功能。

2.2连掘监控和分析

集成现有自动化系统,实现皮带运行和保护动作状态监测,局扇运行状态和主备风机远程切换控制,井下摄像头的集成展示功能。掘锚分析业务,分析掘锚设备保护等信息,包括分析掘进面开机率,

智能工作面的产量、连掘移变馈电设备保护实时或历史报警统计及原因录入等功能。

2.3主运监控和分析

根据主运工艺设置,实时监测和分析胶带机运行情况、皮带保护、变频器状态监测及电机减速器滚筒轴温油温的监测等,实现胶带机启停控制。集成温振等新的设备保护数据,全面监测设备运行状况。主运分析业务,包括分析主运开机率,分析变频调速节约里程。胶带机保护实时或历史报警统计及原因录入智能工作面的产量、连掘移变馈电设备保护实时或历史报警统计及原因录入等功能。

2.4供配电监控和分析

统一监视和控制变电所以及配电点等设备。如移变、馈电开关、照明综保、真空磁力启动器等,一张图显示变电所高压侧、低压侧及配电系统,反映井上井下供电系统链路情况,并且每个变电所单独显示当前变电所的故障及告警信息。

实现综采、掘锚、主运等子系统日耗电量分析,开发两票制流程线上审批功能,实现变电所工作票、操作票手机端审批流程,提高工作效率,取代目前线下的纸质版审批,功能支持两票原样导出,以备检查使用。

2.5其他监控分析系统

开发集成水泵房和供排水分散设备的统一监控功能,包括中转水仓和小水泵监控。集成通压风、巷道巡检机器人等监控系统。电脑端开发工业大屏、上传省煤监局数据管理等功能,手机端具备综采、掘锚、主运等子系统的监控和报表分析等功能,集成人员定位和工业视频功能。

3系统实际应用成效

本平台设计的主要依据是煤矿生产、安全、管理的核心业务需求,通过有效的数据和业务融合,加强煤矿生产、安全、管理的纵向联动和横向协同,从而实现煤矿精细化运营,进而降本增效。

1.实现矿井子系统的集中展示、集中控制、关联分析、故障诊断与决策、智能报警、生产系统优化排程、移动监测控制、智能感知等功能。

2.实现矿井采、掘、机、运、通等系统的数据存储和关联分析,为生产决策提供了依据。

3.运用数据驱动业务的新发展模式,建立覆盖矿井生产管理与基础自动化的综合系统,将矿井生产全过程的实时数据和生产管理信息有机集成并优化,实现矿井信息共享和有效利用,实现矿井生产过程的整体优化。

4.实现生产数据资产化、生产数据服务化,实现数据与业务深度融合,持续创新,相互促进,充分发挥了生产数据价值,实现真正的数据赋能。

5.打造了区队级的智能监控指挥中心,确立新的矿井生产运营管理模式和专业调度体系,向数据驱动业务的新发展模式迈进。

6.解决移动端、C/S端、B/S端多方式集中部署难题,实现各系统高度融合的集中控制,充分发挥各自平台的优势,智能化高效协同、可视化深度融合,为矿井生产系统装上“智慧大脑”。

7.为探索区域化集中生产控制指挥模式,探索矿井少人无人化之路奠定基础。

4结语

为解决智能矿山建设过程中面临的“信息孤岛”现象,管理模式复杂,缺少统一管理平台,设备通信接口不统一、数据传输协议不一致等问题,煤矿智能生产管控平台的建立成为了智能矿山建设的必然条件。该系统包含煤矿综采、主运、供配电、供排水、连掘、通风、压风、机器人等子系统的监测控制和业务分析;实现生产设备监测、控制、分析、报警、整定、故障等各类信息数据的采集应用;建立健全了设备生产数据的采集标准、数据结构、名称规范,实现数据规范管理;搭建工业视频平台,实现工业视频的采集和统一展示;具备安全授权和联动预警,岗位级的控制权限,实现声光报警联动。培养业务型的IT人才,在简单、易学、可配置的平台上自主运维、自主开发,为煤矿智能化建设奠定基础。

参考文献(References):

[1]李首滨.基于工业互联网的煤矿智能一体化管控平台[J].智能矿山[2023-06-09].

[2]陈杰.智慧煤矿管控一体化平台系统研究[J].煤矿安全, 2022, 53(4):6.

[3]李庆振,吴敬建.煤矿智能化综合管控平台架构设计与应用[J].山东煤炭科技, 2021, 39(12):4.

[4]张晓霞,陈思宇,苏上海,等.矿井智能一体化管控平台设计及应用[J].煤炭科学技术, 2022, 50(9):11.

[5]张晓霞."煤科云"矿井智能一体化管控平台[J].智能矿山, 2022, 3(7):132-135.

[6]徐华龙.智能矿山一体化管控平台关键技术研究[J].煤矿安全, 2022, 53(12):144-149,154.

作者简介:

(第一作者和通讯作者):张鹏,男,1994.11,汉族,陕西省神木县,大学本科,助力工程师,煤矿智能化