中车贵阳车辆有限公司 贵州贵阳 550017

摘 要:为解决旋压密封式制动缸因缸体内润滑不良、进水导致漏泄、缓解不良等惯性故障,现要求对旋压密封式制动缸进行主动润滑改造。LBC-1型主动润滑制动缸自2016年批量装车使用后,现已陆续进入厂修期,为确保现有装用LBC-1型主动润滑制动缸顺利检修及改造,本文以LBC-1型356×254型制动缸为例,对其检修工艺进行研究,就检修及改造过程中的难点进行分析并提出解决方案。

关键词:旋压密封式 制动缸 主动润滑改造 工艺

一、LBC-1型制动缸简介

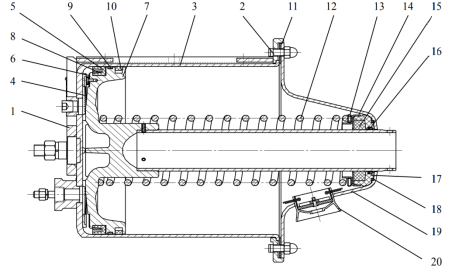

LBC-1型主动润滑式制动缸是眉山中车制动科技股份有限公司研制,在原旋压密封式制动缸结构上增设活塞旋转机构和防水结构,主要由缸体、前盖、活塞、缸座、弹簧座、缓解弹簧、导向带、防水圈座、锁圈、密封件、活塞旋转机构组成(如图1-1)。我厂检修的制动缸主要有以下型号:203mm×254mm、254mm×254mm、305mm×254mm、356mm×254mm。

LBC-1型主动润滑式制动缸

1-缸座组成;2-T型螺栓;3-缸体组成;4-齿圈;5-Y形密封圈;6-弹簧片;7-活塞;8-锁圈;9-导向带;10-润滑套;11-前衬垫;12-缓解弹簧;13-推力轴承;14-弹簧座组成;15-前盖润滑套;16-防水圈75×85×6/8;17-防水圈座;18-O形密封圈Φ100×5.3;19-前盖;20-防尘盖二、改造内容

为解决既有制动缸存在的问题,在现有制动缸基础上,针对旋压密封式制动缸,主要从三个方面进行结构改进。

1、Y型密封圈改进:Y形密封圈外侧增设储油槽,改善密封圈与缸壁间的润滑状况,增加锁圈,减小密封圈涨大的趋势。

2、防尘防雨改进:在前盖与活塞杆之间增加防水圈座及防水圈,防止灰尘及雨水从活塞杆和前盖润滑套之间的间隙进入制动缸。防尘盖处焊接挡雨伞,防止雨水从防尘盖吸入缸体。

3、主动润滑部位改进:在缸体底部焊接齿圈,活塞底部安装弹簧片,在前盖弹簧座处增加推力轴承。增加棘轮棘爪机构,使活塞在制动缸内单向转动,将自然流坠到制动缸下部的油脂通过活塞本身的转动带到制动缸上部,从根本上解决制动缸上部缺油的导致的制动缸漏泄问题。

三、改造工艺介绍

1、活塞改造

布置车床、摇臂钻、攻丝机,配置8寸、10寸、12寸、14寸钻模等,满足活塞改造要求。

配置新品6150车床1台(满足主轴孔150mm以上,卡盘能抓卡356mm);配置新品摇臂钻1台,满足钻孔5X12的要求;配置攻丝机1台,满足M5螺纹钻孔要求。

(1)改造前对活塞进行检查:活塞漏泄、破损、腐蚀严重时须更换,更换为相应的主动润滑式密封制动缸用活塞组成。

(2)不能改造的活塞直接更换为主动润滑缸活塞组成:

①所示结构特征的203×254制动缸活塞直接更换为主动润滑缸203×254活塞。

②型号为305×254B、305×254D制动缸改造时直接更换为主动润滑缸活塞组成305×254C型制动缸改造时取消推杆复原装置。

(3)车削弹簧片安装面:活塞车削试改阶段采用4爪车床,将活塞杆放入车床主轴孔,然后将车床爪涨开固定活塞,并找出轴心加工。

(3)车削活塞杆:调头装卡Y形密封圈安装面,车削活塞杆端头,抛光整个活塞杆,表面粗糙度Ra3.2。

(4)标识:在弹簧片安装面指定区域(A)刻打标识,包括活塞原制造单位以及改造单位信息。

(5)加工弹簧片安装孔:使用专门的钻孔工装保证安装孔位置精度,在弹簧片安装面钻孔,控制底孔深不超过12mm,螺纹有效深度10mm。

(6)试验:活塞改造后进行600kPa风压试验,不得漏泄。

(7)清洗:活塞组成改造完成后进行清洗。

2、缸体改造

布置焊接工作台、电焊机及气密性试验台,配置8寸、10寸、12寸、14寸齿圈焊接胎,满足缸体改造要求。

原制动缸清洗线和检修线设计有一个移栽式吊具,现需要同时实现制动缸缸体从清洗线到检修线,还有就是制动缸缸体搬运至焊接台进行主动润滑制动缸齿圈焊接,焊接后从焊接台吊运至检修线进行组装,现有吊具不能满足要求,如果采用悬臂吊等成本高,运输效率低,制动缸齿圈放在其他地方焊修,运输和防护的工作量更大。针对以上存在不足,提出以下方案:制作桁架式气动吊具。

采用双控气动脚踏开关,一个开关在清洗线和检修线的交界处,另一个在焊接工作台下面,方便将制动缸吊取时升降制动缸。

移动吊具采用2.5米*2.5米覆盖的桁架式结构,移动横梁可前后移动,小车可左右移动,可覆盖清洗线、检修线和焊接工作台。

齿圈焊接:采用齿圈定位保护套进行齿圈定位焊接(工装可确保缸壁不被电焊或飞溅影响到),焊前调整齿圈确保齿圈与缸体同心,三段均布定位焊,14寸制动缸须将圆弧焊点满焊,12寸制动缸每段焊缝长度不小于20,10寸、8寸制动缸将焊槽焊满。焊接后取出齿圈定位保护套,并详细检查焊缝及飞溅,将飞溅全部清理干净,

3、前盖改造

(1)焊接挡雨伞:在原前盖组成中的防尘盖上焊接挡雨伞;

(2)清理:焊接完成后清除焊渣、飞溅等;

4、组装注意事项

(1)活塞组成组装

将Y形密封圈、锁圈、毡托组成、润滑套安装在活塞相应位置。锁圈安装时壁薄的一端靠近活塞杆,且须嵌入在Y形密封圈沟槽内。

用螺栓M5×10和止动垫圈将一组弹簧片组装在活塞弹簧片安装面。螺栓紧固后,用直角尺测量组装后弹簧片的自由高度差,高度差不大于2mm时合格,否则更换弹簧片。

合格时翘起止动垫圈止耳,将止耳紧贴螺栓六面角。螺栓及止动垫片组装完成后不得高于活塞底面。

用手压弹簧片,压平弹簧片时,弹簧片应能与安装面贴合,且弹簧片外侧不应超出活塞底部外沿,内侧不得与活塞干涉。

(2)将前盖润滑套、防水圈、O形圈装入防水圈座,防水圈、O形圈须完全入槽,防水圈V形开口应朝向活塞方向。

(3)将推力滚针轴承、弹簧座、防水圈座(含防水圈、O形圈、前盖润滑套)依次穿入活塞杆。轴承静圈(轴承小径圈)须与弹簧座接触,动圈(轴承大径圈)须与缓解弹簧接触,不得反装。

组装过程与现有主动润滑制动缸一致,对改造的活塞,其无须安装导向带。

5、试验

活塞转动性能试验:大于80kPa的压缩空气,活塞行程大于全行程的一半后,排空缸内压缩空气,重复5次,主动润滑制动缸活塞杆应有明显转动,活塞和前盖上“丨”线错开。

6、喷漆标识

(1)缸体标识型号:改造的主动润滑制动缸缸体上涂打改造标识,字高50mm,如:“LBC-1 305×254”。低摩改高摩的制动缸,标记后加“G”。

(2)前盖标识旋向:在前盖上按活塞旋转方向喷涂旋向标识。

(3)活塞杆标记:缸内无压缩空气时,在活塞杆伸出前盖部分A的外表面涂打白色油漆标记。

四、改造建议

1、取消活塞组成气密性试验要求,因制动缸气密性试验时已有该条款。

2、建议增加弹簧片组装力矩要求,便于控制力矩值。

3、推力轴承:增加轴承揭盖清洗、抹油脂要求,便于轴承更好的检修。另外增加轴承外观检查要求,即轴承紧圈、松圈裂纹、破损时更换。

4、建议修改止动垫片图纸,出厂前预先折弯。

5、增加锁圈组装方向要求,确保锁圈组装不反向。

参考文献

[1] 原中国铁路总公司 铁路货车厂修规程 铁总机辆[2018]203号

[2] 原中华人民共和国铁道部 铁路货车段修规程 铁运[2021]34号

[3] 原中华人民共和国铁道部 铁路货车制动装置检修规则 铁运[2008]15号