江汉大学人工智能学院 湖北 武汉430010

摘要:本文简单分析了动态货车称重系统的需求,并阐述了智能货车动态称重系统的组成及典型应用。

关键词:动态称重;信号检测;传感器;

一、引言

随着国民经济飞速发展,我国公路运输规模不断扩大。目前,已有公路总里程400万公里、高速公路8万余公里,居世界第一;各种货运车辆约1000万辆,其中在线营运重型货车300余万辆;总货运量5000万吨。经济利益的驱使,货车超载成为普遍现象,结果造成:坏路、跨桥、堵塞交通、破坏环境、人员伤亡、影响政府形象、破坏安定团结恶果,给国家带来巨大经济政治损失。据统计2009到2011年全国交通事故67万起,约20万人死亡,在载重货车道路交通事故中,有80%以上是由于超限超载运输引起,直接经济损失30亿元。据相关研究机构对2007年~2015年国内桥梁垮塌的调查统计,共发现28座桥因车辆超载而垮塌。

本设计方案采用具有金属溅射薄膜压敏芯片生产线的传感器。对在线每台车辆于现场加装监控装置,集中终端监控,实现对每台车的源头治理。这一系统除治超外,尚可运用于运量统计及物流调整配等领域。实现系统的难题是:不拆卸、破坏车辆原有结构,快速安装标定,使用可靠及价格低廉。

二、系统组成

系统由前端检测、车载显示、传输及终端监控平台等组成。GPS进行卫星定位,重量数据由GPRS经GSM全球数据移动通讯传输终端融合地图显示。数据信号传输给网络系统可以使用户专用系统或互联网开放通用系统。

三、单元环节

1、信号检测传感器:直接影响系统的可靠性,包括检测参数及工作原理,选择试验了多种方案:最初选择测量板簧位移。试验表明,不适于要求全车程精确称量的在线营运车辆。因为许多营运车的板簧已产生永久变形,无法作为弹性元件应用;其次,很难获得一致的起始零位,尤其是带拖挂车有双簧结构位移与输出量双斜率特性、信号处理复杂,故只适于双轴单簧新车。测量车架应力时,试用比对多种原理(振弦、电容等)最后定型应变原理。为满足高疲劳应力条件,专门制作了:避免敏感栅应力集中的大焊点、耐疲劳专用应变片;并对配套胶水进行了筛选与实验室加速疲劳试验及长期装车考验,最终获得寿命>10万小时的水平。

2、信号传输与仪表先后试验了:模拟低电平、恒流,V/F转换、及SPI数字方案。经车载环境下电磁兼容性考核后最后选定低电平差分输出、采用布电缆方式,缺点是布线费时较长。一拖车几挂车或司机修车时脱开防水接头麻烦易生故障,故后续开发无线传输,缺点是我国挂车无单独供电,需前端带电池颇有不便,需休眠下降前端功耗,利用夜间行车指示灯与白天转向、刹车灯暂断供电方式予以充电补充,延长电池寿命。

3、仪表与GPS/GPRS后方监控平台:用应变传感器时车载仪表与多通道称重仪表主题基本相近,但又有很大功能增强:包括:通道多,显示需对各通道分置系数后求和;与GPS/GPRS串口通传与控制功能。除外,与动态电子衡器的动态处理软件功能不同,除各种抗干扰硬、软件外,并不需要处理常规台架导入的动态影响。行车路面情况差异更大,无法用建立数学模型或小波分解加以处理,需要独自的方法。为此花费了大量精力。GPS/GPRS可与成品厂家合作并建立后方终端监控平台,卫星通信可用美国系统或国产北斗星系统。GPS/GPRS也除配调外需增加一些功能如行车轨迹回放及终端清零功能。GPS/GPRS用户可选择利用公共互联回访的BS系统,或全新构建客户终端的CS专用网络系统。

四、典型应用

以我国目前批产最大最多的六轴拖车/半挂车应用为例,通常其自重为15t,总重55t。在车中发现用户超载非限超中的30%、60%、100%标准,实际有用户装货重达90t

1、车辆结构与测点位置:

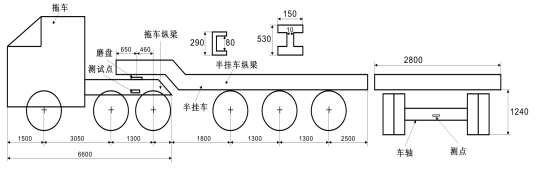

1)图1示出结构尺寸:

图1 6轴车结构、主体尺寸

2)测点布置:方案之一:半挂车选在4、5、6轴,车轴中部;拖车可选择在车架纵梁磨盘前后端双侧 可选择在其他轴、板簧或半挂车横梁结构多处加装,需据拖车的板簧结构(单簧、双簧、抛物线簧)与安装人工操作难易条件决定。

2、传感器:据车型、安装操作位置情况可分别采用夹具卡装、加胶;电焊基座,螺栓加装;带金属基座电容储能点焊或特种胶胶接等多种方式。

四、结论

为满足我国载重车辆治理超载的需要,开发研制了一种适于单车在线营运车辆源头治超的GPS/GPRS系统。它具有:精度高(静态优于3%FS,动态优于5%FS);不拆卸、破坏原有车辆结构;快速安装(单台<30min);简捷重物或地磅标定;系统价格低廉;性能可靠(单次标定周期 10万公里)等特点,可作为对现有各种治超设备(电子动态衡、便携轴重秤)的一种补充,并能进行GPS/GPRS终端平台监控(具有轨迹回放、终端清零等功能)。

参考资料

【1】王洪业,中国专利ZL201020150644.4智能车载治超安全监控系统;

【2】王洪业,中国专利ZL201120240240.0非介入式安装车载重量显示治超安全监控系统;