黑龙江省大庆市大庆炼化公司检维修中心 黑龙江大庆 163411

摘要:国际上对焊接、连接技术及其标准化的认识更加客观和准确。随着经济全球化的进程,焊接标准的统一趋势已成为主流。国际焊接标准由ISO TC44技术委员会负责。虽然近年来ISO标准体系处于相对稳定的发展阶段,但现代工业对焊接技术的需求在质量、效率、成本和环保等方面提出了更高的要求。随着标准的局部调整和单项标准的不断更新,焊接标准化领域不断扩大和延伸,标准在开发、引领和推广焊接新技术方面发挥了明显作用。

关键词:机械焊接;质量评价体系;标准;

以ISO 3834标准为核心的生产制造领域中的焊接标准体系,将焊接质量控制要素从几个方面的相关标准进行了归纳总结,即母材焊材、焊接工艺规程(WPS)及焊接工艺评定(WPQR)、人员资质、焊接接头检验、评定验收、焊接工艺(前、中、后)、焊材制造供应及环境、健康与安全。

一、标准体系的构成

焊接生产制造领域中常用的国际标准有很多,为便于归类、学习和使用,在国际焊接工程师的教学中常常将其归为4大类,包括母材方面标准、焊接材料方面标准、结构设计方面标准、焊接生产质量保证相关方面的标准。然而,在以熔化焊为主要工艺手段的焊接生产制造领域的实际应用中,却构成了以ISO 3834(金属材料熔化焊焊接方法的质量要求)标准为核心的生产应用中常用的焊接标准体系,就ISO 3834质量保证体系标准中所提出的22个质量控制要素中所涉及的标准,经梳理归纳,可以认为ISO 3834标准为核心的与质量控制要素相关的标准构成分为9个方面,其包括母材及焊材方面,接头无损检测,焊前、焊中及焊后方面等都会涉及相对应的标准,便于焊接技术人员掌握和应用,需要说明的是,目前母材及个别其他标准是以欧洲标准为基础,目前还未上升为国际标准,绝大多数均已为国际ISO标准。

二、国际焊接标准体系构成的相关标准

1.母材方面标准。母材标准通常采用欧洲(EN)系列标准,主要是因为国际(ISO)标准体系中尚未建立完整的母材标准体系,且各国的母材标准又不相同,就焊接标准体系而言,ISO标准与EN标准构架基本相同,母材采用EN标准可以与ISO焊接焊接材料标准、质量保证体系等相关标准有很好的对应关系。

2.焊接材料方面标准。ISO标准中焊接材料标准已基本形成体系,焊接材料中包含有焊条电弧焊用药皮焊条标准,实心与药芯焊丝、氩弧焊焊丝焊棒标准,气保焊用保护气体种类及埋弧焊用焊剂标准等焊接材料标准,焊接材料标准的选择主要依据母材种类的不同以及焊接方法的不同而不同,如焊条电弧焊焊接碳钢时,依据ISO 2560(碳钢及细晶粒结构钢焊条电弧焊用药皮焊条)标准选择焊条种类,标准中会给出不同的药皮焊条的强度、主要化学成分、药皮类型、焊接位置、电流种类及极性及扩散氢的含量等,以保证正确的选择填充材料的种类;当用MAG(熔化极活性气体保护焊)焊接碳钢时,由于焊接方法的变化,填充材料通常选择ISO 14341(碳钢及细晶粒结构钢气体保护焊用实芯焊丝)及按照ISO14175(焊接用保护气体)选择保护气体种类。

3.焊接工艺规程(WPS)及焊接工艺评定(WPQR)。WPS及WPQR目前大多采用ISO标准,WPQR的主要目的是用于评定焊接工艺是否正确,而WPS主要是用于指导焊接生产且WPS的制作应根据有效的WPQR并按照相应的标准要求制作其内容,如WPS的编制内容依据ISO 15609(焊接工艺规程的编制)规定,且ISO 15609又依据不同的焊接方法分为不同的部分,如ISO 15609—1,ISO 15609-2等,是因为不同的焊接方法的原理是不一样的,所涉及的主要参数也有所不同。WPQR主要是依据不同的材料、不同的接头形式及不同的焊接方法而定,如钢的工艺评定试验是按照ISO 15614—1(焊接工艺评定试验一钢)进行,铝及铝合金的工艺评定试验是按照ISO 15614—2(焊接工艺评定试验一铝及铝合金)进行,钢与铝评定的标准不一样,主要体现在材料本身的性质不同而对焊接性及焊接方法的选择原则不同,所以在母材厚度、焊接位置等覆盖范围上考虑也同样有所不同。

4.人员资质。在焊接标准体系中,对于人员资质的要求是不可或缺的,焊接人员包括国际焊接工程师、国际焊接技师、焊工、焊接操作工等,无损检测人员如外观检测人员、磁粉检测人员等,如ISO 14731(焊接责任人员的职责和任务)标准中规定了3类人员是属于焊接责任人员,如国际焊接工程师(IWE)、国际焊接技术员(1wT)、国际焊接技师(IWS);而现场手工操作的焊工按照ISO 9606标准的要求取得对应的操作资质证书,同时需要注意ISO 9606标准的不同部分是根据母材的种类不同而区分,如ISO 9606—1(熔化焊焊工考试标准一钢),ISO 9606—2(熔化焊焊工考试标准一铝及铝合金)。

5.焊接接头检验。焊接接头的检验方法包括无损检测(NDT)及破坏性检测2大类,所涉及的标准大部分都已经从EN标准升级为ISO标准,通常情况下,对于产品的检测采用无损检测方法,包括外观检测、磁粉检测、渗透检测、超声波检测及射线检测等。而破坏性检测通常用于焊工考试试件的检测及焊接工艺评定试件的检测等,如焊工考试试件的检测可以采用外观加断口检测方法来判断试件是否合格,端口检测所依据的标准是ISO 9017(焊缝断口试验),检测时需要依据ISO 9017标准的规定截取试件的长度、开槽的位置及尺寸等。

6.评定验收。焊接接头在进行检验后,为了判定缺欠是否超过合格极限的要求,以保证焊接接头的缺欠尺寸在规定的极限范围内,如外观检测按照ISO 17637标准进行,而验收标准为ISO 5817(焊接一钢、镍、钛及其合金的熔化焊接头(高能束焊接头除外)一缺欠质量分级),ISO 5817分为3个验收级别,分别是B级、c级和D级,其中B级要求最高。

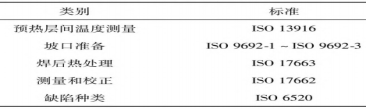

7.焊前、焊中、焊后相关标准。焊接过程中的参数直接影响焊接接头的质量,如焊前坡口准备,因为坡口的形式直接影响焊接接头是否能够全熔透,影响焊接过程中的应力及变形等,通常图纸中仅给出坡口的形式而不会直接给出坡口的角度等细节,所以在焊接之前可以根据ISO 9692(焊接推荐坡口准备)标准的推荐选择合适的坡口角度,而ISO9692根据焊接方法的不同及材料种类的不同又分为ISO 9692.1(坡口准备一钢的焊条电弧焊、熔化极气体保护焊、气焊、TIG和能量束焊),ISO 9692—2(坡口准备一钢的埋弧焊),ISO 9692—3(坡口准备一铝及其合金的熔化极气体保护焊和TIG焊),这主要考虑到不同的焊接方法的热输入及效率有所不同;焊接过程中温度的控制同样重要,如果未预热、预热温度和层问温度测量不正确则会直接影响焊接接头质量,如出现裂纹等缺陷,标准ISO 13916(预热及层问温度的测量)中明确规定了预热温度及层问温度测量的位置,以及预热温度根据板厚的不同测量区间同样也不一致,焊前、焊中、焊后相关标准见表1。

表1焊前、焊中、焊后相关标准

总之,焊接技术由于其优良的连接性能,应用规模之大和应用领域之广泛,已成为制造业不可缺少的关键技术,并由简单技艺进化成复杂的工程学科。焊接标准的不断推出,大大促进了焊接技术的工程应用,同时也非常利于技术本身的完善和进步。

参考文献:

[1]王东.浅谈工程机械焊接质量评价体系与标准.2021.